Criteriile decisive pentru evaluarea unei mașini nou create sunt gradul de creștere a productivității muncii și gradul de ușurință și siguranță a muncii. Facilitarea și siguranța muncii atunci când se lucrează la o mașină sau la orice mașină se realizează prin mecanizarea și automatizarea operațiilor manuale.

Mecanizarea procesului de producție este înlocuirea energiei musculare umane cu energie mecanică prin utilizarea mașinilor și mecanismelor acționate de diverse motoare (electrice, cu abur, hidraulice etc.). Mecanizarea elimina munca fizica grea la efectuarea operatiilor principale si auxiliare in procesul de productie. De exemplu, mecanizarea procesului de instalare a unei piese pe o mașină folosind un palan electric sau o macara rotativă elimină munca grea de ridicare manuală a piesei de prelucrat.

Mecanizarea integrată reprezintă cel mai înalt nivel de mecanizare. Constă în utilizarea sistemelor de mașini, mecanisme și alte mijloace tehnice, interconectate din punct de vedere al productivității, asigurând executarea operațiunilor tehnice și de altă natură de producție pe tot parcursul ciclului procesului de producție fără utilizarea muncii manuale, cu excepția operatii de comanda masini si mecanisme, reglarea si reglarea acestora. Mecanizarea integrată creează condițiile pentru trecerea la cel mai înalt nivel de mecanizare - automatizare și automatizare completă a producției.

Automatizarea presupune utilizarea unor dispozitive, mașini, dispozitive care permit desfășurarea proceselor de producție fără efort fizic uman, doar sub controlul acestuia. Ca exemplu, putem cita orice mașină automată, o mașină unealtă automată, capabilă să-și efectueze munca inerentă fără intervenția umană. Astfel, un strung cu bare bine stabilit va transforma independent piesele specificate la toleranța necesară până când toată bara este epuizată. Prezența constantă a unui lucrător la o astfel de mașină nu este necesară el monitorizează periodic progresul mașinii; in acest caz avem de-a face cu prelucrarea automata a piesei.

Automatizarea integrată a proceselor de producție este un sistem automat de mașini, mecanisme și mijloace de control automat și management al operațiunilor care asigură executarea procesului de producție pe tot parcursul ciclului fără intervenție umană, asigurând parametrii de productivitate și calitate specificați ai procesului. Funcțiile umane în automatizarea complexă sunt reduse la monitorizarea progresului proceselor, a funcționării echipamentelor și a echipamentelor de automatizare.

Automatizareîn inginerie mecanică este utilizat în principal în producția pe scară largă și în masă. S-a răspândit în industria auto și tractoare, în producția de mașini agricole, motoare electrice, rulmenți, mașini de cusut, frigidere etc. În aceste industrii există un număr mare de linii și instalații automate care realizează un ciclu de operațiuni de aceeași natură tehnologică (fabricarea angrenajelor, rolelor etc. piese, asamblarea seturilor și unităților individuale), atelierele și fabricile întregi sunt complet automatizate.

Deoarece în producția automatizată munca lucrătorului se reduce la monitorizarea funcționării mașinilor, numărul de accidente asociate cu funcționarea directă a echipamentului este extrem de mic. Accidentele în atelierele automate apar, de regulă, în timpul reglajului, reparației și instalării echipamentelor, precum și datorită amenajării iraționale a echipamentelor și organizării locurilor de muncă. Astfel, cu cât munca este mai mecanizată și automatizată, cu atât este mai puțin probabil să apară leziuni. Mecanizarea și automatizarea sunt menite nu numai să asigure o creștere în continuare a productivității muncii sociale, ci și să elimine condițiile de muncă dificile și nesănătoase din economia socialistă.

Mecanizarea și automatizarea ar trebui să fie caracteristice nu numai producției pe scară largă și în masă. Aceste măsuri trebuie să fie realizate în producție cu o gamă restrânsă de produse, adică în producție unică și la scară mică. În prezent, sunt utilizate pe scară largă liniile automate, care au o mare flexibilitate și le permit să fie folosite pentru prelucrarea pieselor care diferă ca formă și dimensiune. Capacitatea de a reajusta rapid astfel de linii extinde în mod semnificativ domeniul de aplicare al acestora.

Principala direcție de creștere a productivității și a siguranței muncii în inginerie mecanică pentru producția unică și la scară mică este utilizarea mai largă a mașinilor controlate de computer. În aceste tipuri de producție, muncitorul își petrece cea mai mare parte a timpului citind desenul și alegând cea mai bună metodă de prelucrare, în special în lucrările de precizie și complexe. Principiul controlului programului eliberează muncitorul de aceste operațiuni, iar alegerea celui mai bun mod de funcționare a mașinii se face înainte de începerea procesului de producție. Toate informațiile despre forma și dimensiunile piesei, metoda de prelucrare și succesiunea operațiilor nu sunt comunicate lucrătorului sub formă de desen, ci sunt transmise folosind bandă perforată sau magnetică, carduri etc. direct la mașină.

Controlul programului este utilizat pe scară largă pentru capete de lucru normalizate (ansambluri) în mașini reconfigurabile modulare și chiar pentru automatizarea mașinilor convenționale universale cu profil larg. Când lucrează la mașini controlate de computer, muncitorul instalează și fixează piesa de prelucrat, pornește mașina și scoate piesa prelucrată. Nu trebuie să se afle în zona periculoasă a mașinii. Instalarea, fixarea și îndepărtarea piesei din mașină se efectuează cu capetele de lucru oprite, care sunt retractate la o distanță sigură.

În ultimii ani, un nou tip de echipamente pentru prelucrarea metalelor s-a răspândit rapid - acestea sunt mașini și complexe de mașini cu control program și schimbare automată a sculelor de tăiere, așa-numitele „centre de prelucrare” și „complexe de mașini”. Caracteristicile distinctive ale „centrelor de prelucrare” sunt schimbarea automată a sculelor de tăiere și capacitatea de a efectua operațiuni de strunjire, găurire, frezare și filetare într-un ciclu automat în orice loc de pe piesa de prelucrat accesibil pentru furnizarea unei scule de tăiere. Aceste mașini au două sau mai multe tabele, permițând combinarea timpului mașinii cu timpul auxiliar, ceea ce permite lucrătorului să instaleze piesa de prelucrat și să scoată piesa prelucrată în afara zonei de pericol.

„Complexele de mașini” sunt conectarea mai multor „centre de procesare” într-un singur sistem de mașini care utilizează dispozitive automate de ridicare și transport care funcționează conform programelor adecvate. Volumul operațiunilor manuale este redus la minimum.

În complexul general de sarcini de automatizare a proceselor tehnologice, operațiunile de încărcare, asigurare și demontare a pieselor sunt de mare importanță. Nici „complexele de mașini” nu eliberează muncitorul de munca grea și epuizantă asociată cu operațiunile de descărcare și instalare. Mecanizarea încărcării și descărcarii transformă echipamentele manuale convenționale în echipamente automate și reduce semnificativ ponderea muncii manuale. Astfel de mașini pot fi utilizate fie independent, fie ușor integrate în linii automate. De obicei, mecanismele de încărcare și descărcare sunt combinate cu dispozitivele de prindere ale mașinii, astfel încât lucrătorul să nu intre în contact direct cu zona periculoasă.

La măsurarea manuală a pieselor în timpul procesării, este inevitabil ca mâinile lucrătorului să cadă în zona periculoasă a mașinii. Operațiile de control manual sunt întotdeauna cauza rănirii. Siguranța operațională se realizează prin eliminarea operațiunilor de control manual și înlocuirea controlului manual cu diverse dispozitive. Dispozitivele automate și semiautomate sunt utilizate pentru măsurarea continuă a parametrilor pieselor de prelucrat.

Dispozitivele semiautomate, atunci când piesa atinge dimensiunile cerute, dau automat semnale (citirea luminii sau scala) iar muncitorul trebuie doar să oprească mașina. Dispozitivele automate, spre deosebire de cele semiautomate, pornesc (sau comută) mișcările de lucru ale mașinii atunci când sunt atinse dimensiunile cerute ale piesei.

Astfel, atunci când alegeți un proces tehnologic, este necesar să vă ghidați după scopul de a elibera muncitorul nu numai de activitatea fizică excesivă, ci și de tensiunea nervoasă asociată cu posibilul pericol de a lucra la mașină. Toate acestea se realizează în primul rând prin automatizarea și mecanizarea operațiilor manuale. Dacă un proiectant sau tehnolog, ca urmare a automatizării oferite a mișcărilor individuale, este capabil să elibereze munca manuală de procesul tehnologic, atunci el va reduce astfel semnificativ probabilitatea de răni.

Mecanizarea și automatizarea proceselor de producție este una dintre principalele direcții ale progresului tehnic. Scopul mecanizării și automatizării este de a facilita munca umană, lăsând persoanei cu funcțiile de întreținere și control, de a crește productivitatea muncii și de a îmbunătăți calitatea produselor fabricate.

Orez. 3.2. Manipulator model ASH-NYU-1, utilizat pentru mecanizarea operațiunilor de încărcare, inclusiv încărcarea echipamentelor

Mecanizare- direcţia de dezvoltare a producţiei, caracterizată prin utilizarea maşinilor şi mecanismelor care înlocuiesc munca musculară a unui muncitor (Fig. 3.2).

În funcție de gradul de perfecțiune tehnică, mecanizarea se împarte în următoarele tipuri:

mecanizare parțială și mică, caracterizată prin utilizarea unor mecanisme simple, cel mai adesea mobile. Mica mecanizare poate acoperi părți de mișcări, lăsând nemecanizate multe tipuri de lucru, operațiuni, procese. Mecanismele de mecanizare la scară mică pot include cărucioare, echipamente simple de ridicare etc.;

mecanizarea completă sau completă, include mecanizarea tuturor operațiunilor principale, auxiliare, de instalare și transport. Acest tip de mecanizare

caracterizată prin utilizarea unor echipamente tehnologice și de manipulare destul de complexe.

Cel mai înalt nivel de mecanizare este automatizarea. Automatizarea înseamnă utilizarea mașinilor, instrumentelor, dispozitivelor, dispozitivelor care permit desfășurarea proceselor de producție fără participarea directă a unei persoane, dar numai sub controlul acesteia. Automatizarea proceselor de producție este asociată inevitabil cu soluția proceselor de management, care trebuie și ele automatizate. Ramura științei și tehnologiei care se ocupă cu sistemele de control pentru echipamente automate se numește automatizare. Automatizarea se bazează pe managementul, controlul, colectarea și prelucrarea informațiilor despre procesul automat folosind mijloace tehnice - instrumente și dispozitive speciale. Un sistem de control automat (ACS) se bazează pe utilizarea tehnologiei moderne de calcul electronic și a metodelor electronic-matematice în managementul producției și este conceput pentru a ajuta la îmbunătățirea productivității acestuia.

Automatizare procesele de producție sunt, de asemenea, împărțite în două părți:

automatizarea parțială acoperă o parte din operațiunile efectuate, cu condiția ca operațiunile rămase să fie efectuate de oameni. De regulă, impactul direct asupra produsului, adică prelucrarea, este efectuat automat, iar operațiunile de încărcare a pieselor de prelucrat și repornirea echipamentului sunt efectuate de o persoană. Un astfel de echipament se numește semi-automate;

automatizare completă sau complexă, caracterizată prin executarea automată a tuturor operațiunilor, inclusiv încărcarea. O persoană umple doar dispozitivele de încărcare cu piese de prelucrat, pornește mașina, își controlează acțiunile, efectuează ajustări, schimbă unelte și elimină deșeurile. Un astfel de echipament se numește automat. În funcție de volumul de implementare a echipamentelor automate, se disting linii automate, secții automate, ateliere și fabrici.

După cum a arătat practica, automatizarea obișnuită și schemele complexe de automatizare sunt utilizate efectiv numai în producția pe scară largă și în masă. În producția cu mai multe articole, unde sunt necesare schimbări frecvente ale fluxului, schemele obișnuite de automatizare sunt de puțin folos. Echipamentele echipate cu sisteme de automatizare staționare nu permit trecerea la control manual. O schemă obișnuită de automatizare înseamnă utilizarea dispozitivelor de încărcare (tobogane, tăvi, pubele, alimentatoare etc.) și a echipamentelor de procesare adaptate pentru a efectua operațiuni automate. Produsele prelucrate sunt îndepărtate cu ajutorul unui dispozitiv de recepție a produselor prelucrate (diapozitive, tăvi, reviste etc.).

Operatorii automati și brațele mecanice, utilizate de mult în schemele convenționale de automatizare, au servit drept prototipuri pentru un nou tip de automatizare. Un nou tip de automatizare folosind roboți industriali (IR) face posibilă rezolvarea problemelor care nu pot fi rezolvate folosind scheme convenționale de automatizare. Roboții industriali, conform dezvoltatorilor lor, sunt proiectați să înlocuiască oamenii în munca grea și obositoare, care este periculoasă pentru sănătate. Ele se bazează pe modelarea funcțiilor motorii și executive umane.

Roboții industriali rezolvă procese complexe de asamblare a produselor, sudare, vopsire și alte operațiuni tehnologice complexe, precum și încărcarea, transportul și depozitarea pieselor. Noul tip de automatizare are o serie de proprietăți calitativ diferite care oferă PR avantaje semnificative față de schemele convenționale:

proprietăți ridicate de manipulare, adică capacitatea de a muta piesele de-a lungul traiectoriilor spațiale complexe;

sistem de propulsie propriu;

sistem de control al programului;

autonomia PR-ului, adică să nu fie integrat în echipamentul tehnologic;

versatilitate, adică capacitatea de a muta diferite tipuri de produse în spațiu;

compatibilitate cu un număr suficient de mare de tipuri de echipamente tehnologice;

adaptabilitate la diferite tipuri de lucrări și produse care se înlocuiesc între ele;

capacitatea de a dezactiva PR și de a trece la controlul manual al echipamentului.

În funcție de participarea umană la procesele de control al roboților, aceștia sunt împărțiți în biotehnici și autonomi.

Biotehnice- Aceștia sunt roboți care copiază la distanță controlați de oameni. Robotul poate fi controlat de la o telecomandă folosind sisteme de mânere, pârghii, chei, butoane sau „punând” dispozitive speciale pe brațele, picioarele sau corpul unei persoane. Aceste dispozitive servesc la reproducerea mișcărilor umane la distanță cu creșterea necesară a efortului. Astfel de roboți sunt numiți roboți exoschelet. Roboții semi-automatici sunt, de asemenea, clasificați ca roboți biotehnici.

Autonom roboții funcționează automat utilizând controlul software.

De-a lungul istoriei relativ lungi a dezvoltării roboticii, au fost deja create mai multe generații de roboți.

Roboți de prima generație(roboții software) se caracterizează printr-un program rigid de acțiuni și feedback elementar. Acestea includ de obicei roboți industriali (IR). În prezent, acest sistem robot este cel mai dezvoltat. Roboții din prima generație sunt împărțiți în roboți universali, țintă pentru grupul de ridicare și transport și roboți țintă pentru grupul de producție. În plus, roboții sunt împărțiți în intervale de dimensiuni standard, rânduri în funcție de productivitatea maximă, raza de serviciu, numărul de grade de mobilitate etc.

Roboți de a doua generație(roboții sensibili) au coordonarea mișcării cu percepția. Programul de control pentru acești roboți se realizează folosind un computer.

LA roboți din a treia generație includ roboți cu inteligență artificială. Acești roboți creează condiții pentru înlocuirea oamenilor în domeniul muncii calificate și au capacitatea de a se adapta în timpul procesului de producție. Roboții din a treia generație sunt capabili să înțeleagă limbajul, pot conduce un dialog cu o persoană, pot planifica comportamentul etc.

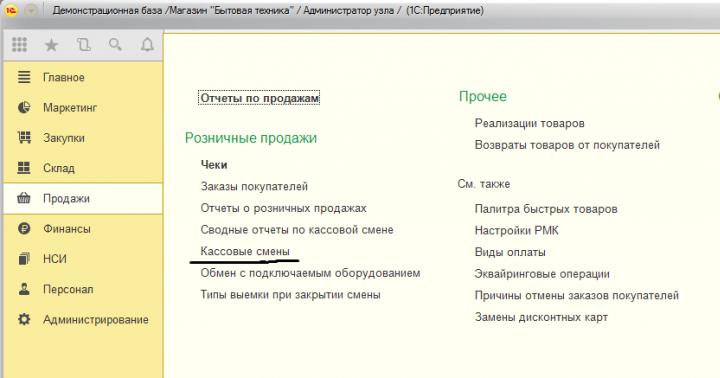

Efectuând automatizarea completă a proceselor tehnologice la șantiere, ateliere și fabrici, creează complexe tehnologice robotizate (RTC). Robotic complex tehnologic este un set de echipamente tehnologice și roboți industriali. RTK este situat într-o anumită zonă și este destinat pentru una sau mai multe operațiuni în modul automat. Echipamentele incluse în RTK sunt împărțite în echipamente de procesare, echipamente de service și echipamente de monitorizare și control. Echipamentele de procesare includ echipamente de procesare de bază care au fost modificate pentru a funcționa cu roboți industriali. Echipamentele de service conțin un dispozitiv de amplasare a pieselor la intrarea în complexul robotizat, dispozitive interoperaționale de transport și depozitare, dispozitive de recepție a produselor prelucrate, precum și roboți industriali (Fig. 3.3). Echipamentele de monitorizare și control asigură modul de funcționare al RTK și calitatea produselor.

Smochin. 3.3. Robot pe podea cu un braț retractabil orizontal și un mecanism de ridicare a consolei PR-4

Smochin. 3.3. Robot pe podea cu un braț retractabil orizontal și un mecanism de ridicare a consolei PR-4

Creșterea eficienței utilizării roboților industriali este facilitată de o reducere rațională a gamei de roboți și de o îmbunătățire a adaptabilității acestora. Acest lucru se realizează prin tastarea PR. Se efectuează o analiză cuprinzătoare a producției, gruparea obiectelor robotizate și stabilirea tipurilor și parametrilor principali ai procesului de producție. Tipificarea roboților stă la baza dezvoltării unificării acestora, care ar trebui să vizeze asigurarea posibilității de a crea roboți prin agregare. Pentru a asigura principiul agregării, se realizează standardizarea: 1) dimensiunile de conectare ale acționărilor, mecanismelor de transmisie și senzorilor de feedback; 2) serie de parametri de ieșire ai unităților (puteri, viteze etc.); 3) metode de comunicare a dispozitivelor de control al programelor cu dispozitivele executive și de măsurare.

Rezultatul muncii privind unificarea PR ar trebui să fie crearea tipului lor optim și a unui sistem de construcție agregat-modulară. Un sistem agregat-modular pentru construirea roboților industriali este un set de metode și mijloace care asigură construirea de diferite dimensiuni standard de roboți cu un număr limitat de unități unificate (module și ansambluri). Permite utilizarea unui număr minim de unități funcționale produse comercial, care sunt selectate din cataloage industriale speciale. Acest lucru face posibilă, în producția cu mai multe articole, reconstruirea rapidă a sistemelor de mașini robotizate pentru a produce produse noi. Productia automatizata flexibila (GAP) se bazeaza pe PR cu o structura agregat-modulara.

Planificarea introducerii echipamentelor mecanizate și automatizate este asociată cu analiza producției. Analiza producției se reduce la identificarea unui număr de condiții care contribuie la utilizarea acestui echipament. Producția care implică utilizarea muncii manuale grele nu este supusă analizei. Mecanizarea și automatizarea muncii manuale grele este o sarcină principală și nu depinde de rezultatele calculelor economice.

Proiectarea mecanizării și automatizării proceselor tehnologice trebuie să înceapă cu o analiză a producției existente. În timpul analizei, acele caracteristici și diferențe specifice pe baza cărora este selectat unul sau altul tip de echipament sunt clarificate și clarificate. Etapa de pre-proiectare a dezvoltării mecanizării și automatizării proceselor de producție include rezolvarea unui număr de probleme.

1. Analiza programului de lansare a produsului include studiul: programului anual de lansare a produsului, stabilitatea și perspectivele de lansare; nivelul de unificare și standardizare; specializarea și centralizarea producției; ritmul de producție; cifra de afaceri de marfă (cifra de afaceri de marfă este greutatea totală a mărfurilor de intrare și de ieșire - pentru operațiunile de încărcare). Trebuie amintit că eficacitatea mecanizării și automatizării procesului depinde în mare măsură de programul de producție a produsului. Dispozitivele de mecanizare și automatizare în producția de masă și la scară mică vor varia semnificativ.

2. Analiza procesului tehnologic de fabricare a produselor supuse mecanizării și automatizării include: determinarea adecvării procesului tehnologic pentru mecanizare și automatizare; identificarea deficiențelor procesului tehnologic actual; determinarea intensității forței de muncă a operațiunilor principale și auxiliare;

compararea modurilor de fabricație actuale cu modurile recomandate în cărțile de referință; analiza utilizării tehnologiei de grup; împărțirea procesului tehnologic în clase.

Prima clasă principală include procese care necesită orientarea piesei (piesei) de prelucrat și se caracterizează prin prezența unei scule prelucrate. Aceste procese sunt caracteristice gamei principale de produse care sunt fabricate prin tăiere, presare sau asamblate, controlate etc. A doua clasă principală include procese care nu necesită orientarea piesei de prelucrat (piesă) în loc de un mediu de lucru; un instrument de prelucrare. Acestea includ tratamentul termic, rubricarea, spălarea, uscarea etc.

Prima clasă de tranziție include procese care necesită orientarea piesei (piesei), dar nu există un instrument, iar rolul său este jucat de mediul de lucru; aplicarea de acoperiri locale, controlul durității prin magnetizare etc. A doua clasă de tranziție include procese care nu necesită orientarea piesei (piesei), dar implică un instrument de prelucrare; producția de piese folosind metalurgia pulberilor, producția de piese metalo-ceramice și ceramice etc.

3. Analiza designului produsului, stabilindu-se totodată claritatea procesării produsului și completitudinea cerințelor tehnice pentru piesa fabricată; se examinează forma, dimensiunile, materialele, greutatea produsului și se stabilește adecvarea pentru un anumit tip de mecanizare și automatizare.

4. Selectarea informațiilor despre diferite tipuri de mecanizare și automatizare. Înainte de a începe lucrul, trebuie cunoscute toate tehnicile și schemele tehnologice, precum și echipamentele, dispozitivele și mijloacele stăpânite de industrie. Înainte de a lua o decizie, se caută informații despre producția de produse similare în țară și în străinătate.

5. Calculul economic al eficacității mecanizării și automatizării propuse a producției.

6. Elaborarea și aprobarea recomandărilor pentru schimbarea condițiilor actuale de producție. Recomandările sunt elaborate pe baza analizei și pot include: unificare, adică aducerea produselor cu design similar la o dimensiune standard; modificarea secvenței operațiunilor tehnologice sau utilizarea unui proces tehnologic progresiv complet nou; utilizarea unui proces tehnologic de grup de produse care sunt similare ca design; utilizarea unui nou tip de produs blank; clarificarea și, dacă este necesar, modificarea cerințelor tehnice ale desenului; modificarea formei și dimensiunii produsului; modificarea materialului produsului.

7. Luarea unei decizii cu privire la utilizarea unui anumit principiu de mecanizare și automatizare și întocmirea specificațiilor tehnice de dezvoltare.

Trimiteți-vă munca bună în baza de cunoștințe este simplu. Utilizați formularul de mai jos

Studenții, studenții absolvenți, tinerii oameni de știință care folosesc baza de cunoștințe în studiile și munca lor vă vor fi foarte recunoscători.

postat pe http://www.allbest.ru/

- Introducere

- Capitolul I. Principii generale ale mecanizării proceselor de producţie

- Capitolul II. Metodologie de calcul a indicatorilor nivelului de mecanizare și automatizare, echipamente mecanice și alimentare cu energie (folosind exemplul construcției drumurilor)

- Capitolul III. Productivitatea muncii în condiţii de mecanizare complexă

- Concluzie

- Lista literaturii folosite

Introducere

Mecanizarea producției face posibilă creșterea productivității muncii și eliberează oamenii de efectuarea de operațiuni grele, cu forță de muncă intensivă și plictisitoare. Problema mecanizării muncii în industriile care sunt dăunătoare și periculoase pentru sănătatea umană este deosebit de relevantă.

Mecanizarea producției contribuie la utilizarea rațională și economică a materiilor prime, consumabilelor și energiei, reducând costurile și îmbunătățind calitatea produsului. Odată cu îmbunătățirea și actualizarea mijloacelor și tehnologiilor tehnice, mecanizarea producției este indisolubil legată de creșterea nivelului de calificare și organizarea producției, schimbarea calificărilor lucrătorilor.

Această lucrare examinează o evaluare tehnică și economică a nivelului de mecanizare a muncii (folosind exemplul construcției drumurilor).

Construcția cu succes a fiecărei autostrăzi depinde în mare măsură de calitatea organizării muncii, de modul în care vor fi utilizate rațional muncitorii, mașinile și transportul.

În prezent, metode pentru o evaluare obiectivă cuprinzătoare a calității muncii organizaționale nu au fost încă dezvoltate și nu există un singur indicator cu ajutorul căruia ar fi posibil să se ofere o evaluare cuprinzătoare a nivelului de organizare a muncii. Structura unităților specializate, alegerea echipamentelor de mecanizare pentru dotarea acestora, ordinea interacțiunii, sistemul de aprovizionare cu materiale, asigurarea transportului și alți factori organizatorici au un impact complex asupra calendarului, calității și costului construcției.

Capitolul I. Principii generale ale mecanizării proceselor de producţie

Mecanizarea muncii de producție este înlocuirea energiei umane musculare prin utilizarea mașinilor și mecanismelor mecanice care sunt puse în mișcare de diverse motoare. Cu ajutorul mecanizării, munca fizică grea poate fi eliminată.

Mecanizarea cuprinzătoare este cel mai înalt nivel de mecanizare. Cu o astfel de mecanizare se folosesc sisteme de mașini și mecanisme care sunt interconectate din punct de vedere al productivității și asigură implementarea operațiunilor tehnice și de control al producției. Mecanizarea cuprinzătoare permite trecerea la automatizare, atât convențională, cât și complexă.

La automatizarea producției se folosesc dispozitive, mașini și dispozitive care desfășoară acțiuni de producție fără utilizarea forței fizice umane, dar munca se desfășoară sub controlul acestuia. Prezența constantă a angajatului, sistemul nu necesită o monitorizare periodică suficientă a progresului muncii.

Automatizarea complexă este un sistem automat care asigură controlul și managementul proceselor fără intervenția umană folosind parametrii de operare specificați. Persoanei i se atribuie numai funcția de controlor al proceselor, operarea echipamentelor și echipamentelor de automatizare.

Automatizarea este folosită cel mai adesea în industriile mari cu o natură a muncii la scară largă. Folosit pe scară largă atât în industria cărnii, cât și în industria lactatelor. În astfel de industrii există un număr mare de linii care îndeplinesc o singură funcție tehnologică. Magazinele și fabricile sunt complet automatizate.

Ca urmare a reducerii la minimum a forței de muncă de către umanitate, numărul accidentelor profesionale este practic zero. Majoritatea accidentelor au loc în timpul reparațiilor și ajustărilor echipamentelor, precum și în timpul amplasării iraționale a echipamentelor și organizării locurilor de muncă. Astfel, o cantitate mare de muncă automatizată și mecanizată poate reduce accidentările la locul de muncă. De asemenea, automatizarea și mecanizarea fac posibilă eliminarea muncii umane în condiții de muncă dăunătoare și dificile.

Mecanizarea și automatizarea sunt necesare nu numai în industriile mari, similare. Este necesar și în întreprinderile cu producție unică și la scară mică. În prezent, există un număr mare de linii automate care fac lucrul mai ușor și mai sigur pentru lucrători. Capacitatea de a reechipa rapid astfel de linii le permite să fie utilizate într-o mare varietate de procese de producție.

În producția la scară mică, eficiența muncii și productivitatea pot fi crescute prin utilizarea pe scară largă a mașinilor controlate prin programe speciale. În producția la scară mică, cea mai mare parte a timpului lucrătorului este petrecută citind și alegând versiunea optimă a desenului. Un sistem software automat vă permite să eliberați lucrătorul de aceste operațiuni, sistemul va face el însuși alegerea unui mod de funcționare acceptabil înainte de începerea procesului de producție. Toate informațiile despre forma, dimensiunea piesei și alte informații sunt transmise lucrătorului folosind o bandă magnetică sau un card direct către mașină.

Controlul programelor este din ce în ce mai folosit de mașinile modulare, reconfigurabile, universale, cu profil larg pentru automatizarea lor. Când lucrează cu controlul programului, lucrătorul pornește mașina și scoate produsul finit. Astfel, lucrătorul este exclus să se afle în zona periculoasă a mașinii. Toate acțiunile de mai sus sunt efectuate cu unitățile de lucru oprite.

Complexele de mașini sunt mai multe centre conectate într-un singur sistem de mașini, folosind o varietate de dispozitive, fiecare dintre acestea rulând pe un program corespunzător. Munca manuală este redusă la minimum.

La automatizarea proceselor tehnologice, se acordă multă atenție încărcării. Chiar și utilizarea complexelor de mașini nu poate elibera muncitorul de forța grea de încărcare și descărcare. Încărcarea mecanizată reduce cantitatea de muncă manuală cu aproape jumătate prin transformarea echipamentelor convenționale în echipamente automate. Astfel de mașini sunt utilizate atât independent, cât și încorporate în linii automate. Încărcarea și descărcarea sunt cel mai adesea combinate cu dispozitivele de prindere a mașinii, astfel încât munca manuală are loc departe de zona de lucru periculoasă.

Cu măsurarea manuală, lucrătorul își pune mâinile în pericol, aducându-le într-o zonă potențial periculoasă. Operațiile de control manual sunt cea mai frecventă cauză a accidentelor de muncă. Siguranța în exploatare se realizează prin control operațional automatizat folosind diverse dispozitive. Pentru măsurarea continuă se folosesc mașini automate și semiautomate.

Dispozitivele semiautomate monitorizează modificările și, atunci când indicatorii necesari sunt atinși, dau semnale luminoase. Muncitorul trebuie doar să se oprească. Dispozitivele automate în sine includ mișcările de lucru ale dispozitivului pentru a obține indicatorii necesari.

Astfel, procesul tehnologic eliberează muncitorul nu numai de munca fizică grea, ci și de tensiunea nervoasă constantă asociată cu potențialul pericol al muncii sale. Acest lucru poate fi realizat cu ușurință prin trecerea la performanța automată și mecanică a muncii manuale. Utilizarea evoluțiilor moderne și eliberarea oamenilor de operațiuni manuale va ajuta la evitarea rănilor în timpul muncii, ceea ce reprezintă o îmbunătățire a siguranței muncii.

Capitolul II. Metodologie de calcul a indicatorilor nivelului de mecanizare și automatizare, echipamente mecanice și alimentare cu energie (folosind exemplul construcției drumurilor)

Durata construcției unei autostrăzi și momentul punerii în funcțiune a acesteia în permanentă simultan pe toată lungimea sau separat pe secțiuni se stabilesc pe baza obiectivelor generale de dezvoltare a economiei naționale a unei anumite regiuni (raion, republică) sau pe nevoile obiectelor individuale mari (mina, hidrocentrala etc.), pe care drumul este destinat sa le deserveasca.

Pentru a preveni risipirea fondurilor și creșterea costului lucrărilor, care sunt inevitabile pe perioade lungi de lucru, precum și pentru a reduce prejudiciul cauzat economiei naționale de lipsa drumurilor bine întreținute, au fost stabilite standarde. pe durata construcției autostrăzilor din rețeaua generală construite în detrimentul investițiilor de capital guvernamentale.

Pentru autostrăzile construite în condiții deosebit de dificile, durata construcției în fiecare caz particular este determinată de proiectul de organizare a construcției.

Aceste condiții includ construcția drumurilor:

Ш în zona climatică I;

Ш într-o zonă mlaștină cu secțiuni în mlaștini care depășesc 25% din lungimea totală a drumului;

Ш în zonele muntoase cu profil mediu volumul lucrărilor de excavare la 1 km peste 70 mii m3 pentru drumuri de categoria II, 50 mii m3 --* categoria III, 40 mii m3 -- categoria IV și 30 mii m3 - - categoria V;

Ш I categoria tehnică;

Ш în interiorul orașelor (ținând cont de dezvoltarea teritoriului adiacent).

Investițiile de capital sunt repartizate de-a lungul anilor de construcție în așa fel încât să asigure o oportunitate reală organizațiilor de construcții de drumuri de a efectua toate lucrările pregătitoare în timp util. Pentru toate obiectele cu o perioadă standard de construcție de 24 de luni sau mai mult, investițiile de capital sunt distribuite pe o perioadă cu un an mai mare decât perioada de construcție. Mai mult, pentru primul an de construcție, doar 10% din costul estimat al instalației este alocat pentru lucrări pregătitoare și începerea lucrărilor principale.

Investițiile de capital în ultimul an de construcție au fost și ele reduse față de valorile medii. Această distribuție a fost adoptată pentru a le permite constructorilor să finalizeze toate lucrările fără a atrage resurse suplimentare și să pună drumul în exploatare permanentă până la sfârșitul trimestrului III sau, în cazuri extreme, începutul trimestrului IV. În același timp, lucrările ar trebui să înceapă la noua unitate.

Creșterea duratei construcției peste standardele stabilite este inacceptabilă. O reducere a duratei de construcție, în absența resurselor în exces, indică un nivel ridicat de organizare a muncii, o bună utilizare a lucrătorilor și a echipamentelor de mecanizare și caracterizează pozitiv activitățile unei organizații de construcție a drumurilor.

Dacă există o organizație teritorială de construcție a drumurilor în zona construcției viitoare, care este programată să i se încredințeze construcția unui drum nou, timpul de construcție este adesea determinat în funcție de capacitățile sale de producție. Se calculează volumele de lucru care urmează să fie efectuate de flota disponibilă de vehicule de construcții și transport, precum și momentul finalizării acestora, prevăzând conformitatea tuturor utilajelor cu standardele directivelor anuale.

Durata construcției determinată în acest fel nu trebuie să depășească standardul. Dacă se dovedește a fi mai mare, atunci organizației de construcție i se alocă resurse materiale și tehnice suplimentare pentru a asigura finalizarea construcției în intervalul de timp necesar.

Nivelul de mecanizare U m (in%) este determinat de regulă de raportul dintre volumul de lucru efectuat de mașini și volumul total al acestora;

unde Q M este volumul de lucru mecanizat, în unități fizice de măsură (m 3, metri liniari etc.) sau în termeni valorici (rub.); Q - volumul tuturor lucrărilor în aceleași unități de măsură.

În unitățile fizice de măsură, această formulă vă permite să determinați nivelul de mecanizare numai pentru anumite tipuri de lucrări, de exemplu, lucrări de excavare, pregătire a pietrei, așezarea amestecului de beton asfaltic. Pentru a determina nivelul general de mecanizare a întregii construcții sau a oricărui complex de diferite tipuri de lucrări, valorile numerice ale volumului de lucru, caracterizate prin diferite unități de măsură, le înlocuiesc cu expresii de cost. Atunci Q M este costul muncii mecanizate; Q - costul tuturor lucrărilor.

În construcția drumurilor, cele mai înalte niveluri de mecanizare (aproape de 100%) s-au atins la lucrările de excavare, pregătirea amestecurilor de ciment-beton și bitum-minerale, construcția de beton asfaltic și pavaje din beton de ciment, exploatarea și prelucrarea pietrei. În același timp, munca de construcție a acoperirilor din materiale de bucăți mici: pavaj, blocuri de piatră, pavaj, clincher nu este complet mecanizată. Lucrările de consolidare și finisare, montaj borduri, semnalizare și garduri nu sunt suficient de mecanizate.

În unele cazuri, din cauza imperfecțiunii mijloacelor de mecanizare existente, este necesară efectuarea lucrărilor manuale de întreținere suplimentară a procesului mecanizat principal. Astfel, în timpul construcției pavajelor din beton de ciment, este adesea necesară alocarea mai multor muncitori pentru lucrări manuale suplimentare privind așezarea, îndreptarea și demontarea formelor șinei, așezarea hârtiei bituminoase, instalarea armăturilor etc. Ca urmare, în ciuda nivelului ridicat de mecanizarea principalelor tipuri de muncă în construcția drumurilor , un număr mare de muncitori sunt încă angajați în muncă manuală. Volumele pe care le efectuează constituie o mică parte din volumul total al tuturor lucrărilor de construcții, dar muncitorii implicați în aceste lucrări ocupă în continuare o pondere semnificativă din numărul total de muncitori de pe șantierele rutiere. Dar acest indicator, într-un calcul formal, caracterizează doar nivelul cantitativ de mecanizare și nu-i dă caracteristicile calitative și nu reflectă gradul de perfecțiune al mașinilor folosite. La două șantiere, dotate într-un caz cu mijloace de mecanizare învechite cu productivitate scăzută, iar în celălalt cu unele moderne, foarte productive, pot exista indicatori formal identici ai nivelului de mecanizare. Prin urmare, pentru a caracteriza pe deplin nivelul și calitatea mecanizării muncii, sunt de obicei determinați indicatori suplimentari:

Ш utilaje mecanice de constructii si utilaje mecanice de munca;

Ш alimentarea construcțiilor și alimentarea cu energie a forței de muncă;

Ш gradul de acoperire a lucrătorilor cu forță de muncă mecanizată.

Echipament mecanic constructie M s este raportul procentual dintre costul mediu anual al tuturor mașinilor C m disponibile în construcție și planul anual de lucrări de construcție și instalare P s _m.r:

Echipamente mecanizate muncă (echipament mecanic per muncitor) este definit ca costul tuturor mașinilor per muncitor:

unde N p este numărul de lucrători angajați într-o tură.

Dacă există un volum de muncă inegal al lucrătorilor și al mașinilor pe diferite schimburi, se iau date pentru schimbul în care lucrează mai mulți lucrători.

Dezavantajul indicatorilor echipamentelor mecanice este că sunt determinati de costul mașinilor. Costul caracterizează doar foarte aproximativ performanța mașinilor. Indicatorii de eficiență energetică reflectă mai clar capacitatea de producție a unei organizații de construcții.

Alimentare electrică constructie E Ei numesc puterea tuturor motoarelor disponibile în construcție la 1 milion de ruble. plan anual de lucrari de constructie si instalare:

unde SP M este puterea întregului parc de mașini de construcție a drumurilor, kW.

Alimentare electrică muncă Etr este raportul dintre costurile totale ale tuturor tipurilor de energie utilizate în construcții și numărul de zile-om lucrat:

unde E E este suma costurilor energetice de toate tipurile, exprimate în contoare identice, cel mai adesea în kWh; Echel.-zile -- suma zilelor-om lucrate la construcții.

Uneori, raportul putere-greutate al unui muncitor E r (prin analogie cu raportul mecanic-greutate) este definit ca raportul dintre suma puterilor tuturor motoarelor disponibile în construcții și numărul mediu de muncitori care lucrează în primul schimb (cu un număr mare de lucrători):

mecanizare producție automatizare alimentare

- grad acoperire muncitorii mecanizat muncă Y 0 p este caracterizat prin raportul dintre numărul de lucrători angajați pe mașini Np M și numărul total al tuturor lucrătorilor N p (în,%):

Numărul de muncitori angajați la mașini include nu numai mașiniștii care operează direct mașinile, ci și personalul auxiliar și de întreținere: mecanici de serviciu, electricieni etc. Valoarea N pM nu include muncitorii angajați în diferite tipuri de lucrări efectuate manual. și asigurarea funcționării normale a mașinilor, de exemplu, lucrătorii angajați în așezarea manuală a armăturilor.

Dezvoltarea ingineriei moderne a drumurilor face posibilă automatizarea unui număr de lucrări de construcție a drumurilor. Automatizarea este implementată cu succes în special la întreprinderile de producție de construcții de drumuri (stații de beton asfaltic și de ciment, diverse baze și baze de încercare).

Nivel automatizare Y a este determinată de raportul procentual al volumului de muncă efectuat de echipamente automate Q A, la volumul total de lucru pe șantier;

Automatizarea proceselor de construcție poate fi realizată cu succes numai pe baza unei mecanizări complete a muncii. „Prin urmare, nivelul de automatizare nu poate fi mai mare decât nivelul de mecanizare cuprinzătoare a muncii.

La calcularea cantității necesare de echipamente de mecanizare pentru un șantier, se verifică posibilitatea utilizării raționale a tuturor mașinilor cerute de cerințele tehnologiei de producție a muncii. În același timp, trebuie să se asigure că fiecare mașină de listă produce o normă anuală de directive. Datele din aceste calcule sunt limitele care limitează furnizarea de echipamente de mecanizare pentru construcții.

Când se compară diferite opțiuni de furnizare a construcțiilor cu personal de mecanizare și construcții, de obicei se acordă preferință opțiunii care:

Ш cei mai înalți indicatori ai nivelului de mecanizare și automatizare complexă; dacă acești indicatori sunt scăzuti pentru toate opțiunile, se ia în considerare indicatorul nivelului de mecanizare neintegrată;

Este asigurată îndeplinirea și depășirea standardelor directive anuale de către întregul parc de mașini;

Ш rate mari de acoperire a lucrătorilor cu forță de muncă mecanizată;

Ш echipamente mecanice și echipamente de putere pentru construcție cu 1 milion de ruble. (sau pe unitatea de volum fizic) de muncă efectuată va fi cea mai mică;

Forța de muncă mecanică și electrică (per muncitor) va fi cea mai mare.

În acest caz, în timpul construcției:

a) cel mai mic număr de lucrători va fi angajat, adică indicatorul intensității muncii va fi cel mai mic;

b) munca manuală va fi redusă la minimum sau chiar eliminată complet;

c) costurile de dotare a unei organizații de construcții cu mecanizare și energie vor fi cele mai mici, iar utilizarea lor va fi destul de eficientă.

Pentru a asigura condiții pentru lucrări complexe de excavare mecanizată pe mai multe locuri de-a lungul anului, este necesar să selectați în prealabil seturile necesare de mașini. Dacă compoziția și structura parcului de mașini al organizației contractante de construcții care efectuează această lucrare nu permit formarea numărului necesar de seturi de mașini, atunci când se calculează necesarul de mașini, nomenclatura și numărul de tipuri de mașini lipsă planificate pentru livrarea sunt determinate. Schema schematică pentru selectarea seturilor de mașini pentru proiectele de construcții incluse în planul anual al organizației contractante este următoarea. Toate obiectele sunt grupate în funcție de caracteristicile de planificare a spațiului și de tehnologia de lucru planificată. Domeniul de activitate este distribuit între grupuri de obiecte care au aceleași caracteristici. Nomenclatorul proceselor de construcție este întocmit pentru fiecare tip de lucrare. Din gama inițială de mașini, sunt selectate compoziția și structura seturilor tehnologice de mașini.

Pentru obiecte complexe și în prezența lucrărilor de volum redus, dispersate, kiturile includ mașini de construcție universale bazate pe tractoare mobile echipate cu seturi de atașamente detașabile.

Principalele condiții pentru configurarea corectă a mașinilor pentru efectuarea lucrărilor de excavare prin metoda mecanizată complexă sunt următoarele: - numărul de mașini implicate în procesul tehnologic trebuie să fie minim, iar proiectarea și parametrii acestora sunt pe deplin în concordanță cu condițiile de lucru; natura și dimensiunile structurii care se construiește; - fiecare set de mașini include unul sau mai multe conducătoare, care determină în principal organizarea muncii întregului set de mașini, productivitatea acestuia și ritmul de lucru; - alcătuirea ansamblului de mașini trebuie să asigure continuitatea curgerii solului de la locul de dezvoltare a acestuia până la locul de deversare într-un terasament sau haldă; Performanța fiecărei mașini incluse trebuie să asigure funcționarea cât mai eficientă a mașinii de conducere (sau a celor de conducere).

Nerespectarea ultimei condiții atrage după sine o reducere a productivității întregului set de mașini la nivelul celui mai puțin productiv. În acest caz, principalul indicator al eficacității mecanizării complexe - costul dezvoltării solului - se poate dovedi a fi mai mare decât în cazul mecanizării doar a unor procese.

Concomitent cu mecanizarea complexă a muncii în unele industrii, se dezvoltă intens mecanizarea complexă a tipurilor de construcții, în special a structurilor liniare, cum ar fi drumurile și căile ferate, liniile electrice și conductele principale. Totodată, se are în vedere ca un set de lucrări să fie efectuat de seturi de utilaje interconectate din punct de vedere al productivității și alți indicatori.

Mecanizarea cuprinzătoare a lucrărilor și a tipurilor de construcții este asigurată de o selecție completă de mașini pregătite pentru construcție și menținerea completității acestora în timpul funcționării. Interconectarea grupurilor de mașini care asigură o mecanizare complexă a construcției caracterizează structura acesteia, care poate fi simplă (secvențială) și combinată).

Seturile de vehicule, pe lângă cele conducătoare și auxiliare, includ vehicule de rezervă. Mașinile de rezervă sunt utilizate atunci când mașinile conducătoare și auxiliare eșuează.

Capitolul III. Productivitatea muncii în condiţii de mecanizare complexă

Productivitatea muncii se referă la cantitatea de produse produse de un muncitor pe unitatea de timp. Cantitatea de produse produse pe unitatea de timp de o echipa sau o intreaga organizatie de constructii caracterizeaza productivitatea colectiva a muncii a echipei sau a intregii organizatii de constructii. În unitățile mecanizate, se determină și productivitatea mașinilor individuale sau a întregului lor complex. O creștere a productivității muncii se exprimă printr-o creștere a produselor fabricate pe unitatea de timp, cu un număr constant de muncitori.

Indicatorii productivității muncii reprezintă o evaluare importantă a calității proiectelor de construcții și organizare a muncii, precum și a calității managementului operațional al construcțiilor și a tuturor activităților organizațiilor de construcții.

În construcția drumurilor se folosesc doi indicatori principali ai productivității muncii: a) intensitatea muncii; b) producţia pe lucrător.

Forță de muncă apelați costul timpului de lucru în zile-persoană. (sau oră persoană) pentru producția unei unități de produse pentru construcții. La determinarea intensității forței de muncă a unui tip de muncă, produsele de construcții sunt măsurate în indicatori fizici (1 m 3 de lucrări de excavare, 1 m 2 de acoperire etc.). Indicator de intensitate a muncii T R -un tip de muncă este determinat de formulă

unde E zi-om este numărul total de zile-om petrecute pentru efectuarea unui anumit tip de muncă; Q este volumul de produse de construcții obținute ca urmare a cheltuielilor unui anumit număr de zile-om.

Pentru a evalua intensitatea forței de muncă a produsului final al construcției drumurilor, se determină costul timpului de lucru (în zile-om) necesar pentru construirea întregului drum sau o medie de 1 km. În acest din urmă caz, cantitatea de produse pentru construcții va fi egală cu lungimea drumului finit (în km). Pentru a compara intensitatea muncii de construcție a obiectelor de diferite categorii tehnice, precum și pentru a determina intensitatea muncii a unui complex de diverse lucrări care nu au un contor comun sau nu reprezintă o structură finalizată, găsiți numărul de zile-om. necesare în medie pentru finalizarea lucrărilor în valoare de 1 milion de ruble. În acest caz, valoarea cantității de produse este înlocuită cu valoarea acesteia (milioane de ruble). Cu cât indicatorul de intensitate a muncii este mai scăzut, cu atât nivelul de organizare a muncii este mai ridicat.

Productie pe unu lucru Ei numesc cantitatea de produse pentru construcții (în unități fizice sau în termeni de valoare) per muncitor pe unitate de timp, în medie. Există indicatori de ieșire pentru o tură, lună, trimestru și an. Indicatorul de ieșire reflectă condițiile de lucru în perioada pentru care este determinat. Prin urmare, pentru a evalua nivelul general de organizare a muncii echipelor mari producție pe perioade lungi - trimestrial și anual ÎN pe lucrător este determinată de formula

unde Q este cantitatea de muncă efectuată pe perioada de timp pentru care este determinată producția (pe an, trimestru etc.). Pentru un complex de diferite tipuri de lucrări, valorile de volum sunt înlocuite cu costul lor total în ruble; N рс - numărul mediu anual (trimestrial) de angajați.

Numărul mediu anual (trimestrial) de angajați include toți lucrătorii angajați în aceste lucrări de construcții și instalații, la întreprinderile de producție care deservesc aceste lucrări, lucrătorii de inginerie și tehnică, lucrătorii de birou, personalul de serviciu junior, agenții de pază și studenții.

În cele mai multe cazuri, cu cât este mai mare producția per lucrător, cu atât este mai mare nivelul de organizare a muncii. Dar trebuie luat în considerare faptul că exprimarea numerică a producției crește atunci când sunt utilizate materiale scumpe, precum și în absența propriilor întreprinderi de producție și atunci când primesc toate materialele, semifabricatele și produsele necesare pentru construcții de la alte organizații. . În astfel de condiții, o rată ridicată de producție este încă „nu este suficientă pentru o evaluare pozitivă a organizării muncii.

Nivelul productivității muncii și creșterea acesteia depind de factori materiali, tehnici și socio-economici. Principalii factori materiale și tehnici sunt luați în considerare:

Ш introducerea în producție a noilor realizări ale științei și tehnologiei;

Ш creșterea nivelului de mecanizare și automatizare a producției;

Ш îmbunătățirea tehnologiei de producție a muncii;

Ш utilizarea de mașini mai avansate și mai productive;

Ш îmbunătățirea managementului operațional al producției, introducerea dispecerării, trecerea la sisteme de control automatizate;

Ш furnizarea la timp a materialelor de construcție și auxiliare de înaltă calitate;

Ш dezvoltarea de înaltă calitate și detaliată a proiectelor de organizare a construcțiilor și lucrărilor.

Principalii factori socio-economici includ:

Ш utilizarea timpului de lucru;

Ш nivelul de calificare al lucrătorilor;

Ш asigurarea standardizării corecte a muncii și stimulente materiale pentru depășirea standardelor;

Ш asigurarea unui nivel ridicat de sănătate și securitate în muncă;

Ш stabilitatea lucrătorilor.

Ambele grupuri de factori sunt interconectați reciproc. Astfel, îmbunătățirea tehnologiei muncii implică de obicei o mai bună utilizare a timpului de lucru; utilizarea mașinilor mai complexe (sau automatizarea proceselor de producție) necesită lucrători cu înaltă calificare pentru a le întreține etc. Prin urmare, măsurile care vizează creșterea productivității muncii, de regulă, acoperă simultan mai mulți factori din ambele grupuri.

Principalul rezultat final al creșterii productivității muncii este o reducere a timpului de construcție și o reducere a costului lucrărilor de construcție.

În cazul în care măsurile de creștere a productivității muncii necesită investiții de capital speciale suplimentare, eficiența economică a acestora este determinată prin compararea costurilor reduse ale utilizării metodelor de producție noi și vechi (înlocuite).

Cea mai mare creștere a productivității muncii în construcții se realizează de obicei prin creșterea nivelului de mecanizare, trecerea de la utilizarea selectivă a mașinilor la mecanizarea complexă și automatizarea muncii, introducerea în producție a unor mașini noi, mai avansate, și modernizarea mașinilor existente.

Creșterea productivității muncii datorită creșterii nivelului de mecanizare a muncii (P m.t) poate fi determinată prin formula

unde E t; 3 -- economii la costurile forței de muncă ca procent din intensitatea totală a forței de muncă a muncii prestate;

Unde P -- numărul de tipuri de muncă; G r si G m - intensitatea muncii unei unitati, Lucrare executata manual si mecanizat; Q p și Qp - volume de lucru efectuate manual înainte și după creșterea nivelului de mecanizare; Q M și qm sunt volumele de Muncă mecanizată efectuată înainte și după creșterea nivelului de mecanizare.

Concluzie

Ca o concluzie a lucrării, se poate afirma că pentru a evalua nivelul de organizare a muncii în construcția de autostrăzi, sunt utilizați o serie de indicatori tehnici și economici care caracterizează aspectele individuale ale organizării generale a construcției. Principalii dintre acești indicatori sunt următorii:

durata, costul și ritmul;

nivelul de mecanizare și automatizare a muncii; echipamente mecanice și echipamente de putere;

productivitatea muncii;

utilizarea mijloacelor fixe.

Indicatorii enumerați sunt utilizați atât pentru a evalua nivelul real de organizare a lucrărilor de construcție, cât și pentru a selecta cea mai bună opțiune la elaborarea proiectelor de organizare a construcțiilor.

Dacă există un avantaj vag exprimat (într-un sistem cu un număr mare de indicatori) al oricărei opțiuni, se iau decizii pe doi sau trei indicatori care sunt cei mai importanți pentru un anumit obiect. În majoritatea cazurilor, astfel de indicatori determinanți sunt durata și costul estimat al construcției. De multe ori se ia în considerare și cantitatea de resurse necesare și nivelul de utilizare a mijloacelor fixe în construcții. În special, planificarea volumului lucrărilor de construcție și instalare se realizează de obicei concentrându-se pe organizațiile existente de construcție a drumurilor dotate cu o anumită flotă de mașini, vehicule etc.

Reducerea muncii manuale este un proces complex și cu mai multe fațete care necesită implementarea unor măsuri organizatorice, tehnice, economice și sociale cuprinzătoare. Transformarea muncii manuale poate fi urmărită prin evidențierea etapelor de mecanizare și automatizare a acesteia.

În prima etapă se realizează mecanizarea parțială, acoperind operațiuni individuale de producție sau tipuri de muncă, asociate în principal cu muncă fizică grea. Exemple de mecanizare sunt: folosirea mașinilor de filetat în locul unei șurubelnițe, utilizarea mandrinelor cu antrenare pneumatică sau hidraulică în locul mișcării obișnuite a șuruburilor a fălcilor manual cu ajutorul unei chei etc.

Dezvoltarea tehnologiei, apariția de noi mașini și echipamente a făcut posibilă rezolvarea problemei reducerii muncii manuale la un alt nivel. De exemplu, în prelucrarea metalelor, apariția mașinilor cu mai multe poziții cu control numeric a făcut posibilă efectuarea unui număr mare de operații diferite, dar pentru a transfera o piesă pe o altă mașină, este necesară intervenția umană. Apariția sistemelor robotizate a făcut posibilă organizarea unui singur complex care funcționează automat, unde rolul unei persoane a fost redus la întreținerea acestuia.

Lista literaturii folosite

1. Konoplyanko V.I Organizarea și siguranța traficului rutier M.: Transport, 2009 - 183 p.

2. Mogilevici V.M. Fundamentele organizării lucrărilor de construcție a drumurilor M.: Școala Superioară, 2009 - 288 p.

3. Polosin-Nikitin S. M. Fundamentele construcției și exploatării autostrăzilor M.: Transport, 2008 - 248 p.

4. Simonin S. Yu., Kotov Yu.V. Imagini vizuale în proiectarea autostrăzilor M.: Transport, 2010 - 159 p.

5. Exploatarea vehiculelor rutiere /ed. A. M. Sheinina M.: Transport, 2010 - 328 p.

Postat pe Allbest.ru

...Documente similare

Producția în flux: esența și caracteristicile sale. Vehicule, dispunerea liniilor de producție, organizarea locurilor de muncă pe liniile de producție. Sistem de management rațional bazat pe utilizarea mecanizării și automatizării muncii.

lucrare curs, adaugat 12.04.2013

teză, adăugată 10.08.2004

Esența și etapele planificării și dezvoltării sociale într-o întreprindere. Calificarea profesională compoziția și structura lucrătorilor din atelierul de producție a echipamentelor termice. Analiza nivelului de mecanizare și automatizare a unității și a condițiilor de muncă ale lucrătorilor.

lucrare curs, adăugată 05.12.2015

Factorii care determină reingineria procesului de afaceri și baza acesteia. Conceptul de reproiectare radicală a sistemelor de producție ale organizațiilor. Dezvoltarea reinginerării proceselor de producție la Nonmetalic Construction Materials LLC.

lucrare curs, adaugat 19.03.2013

Activitati de productie ale intreprinderilor industriale. Tipuri de procese de producție. Organizarea și amenajarea internă a locului de muncă. Etape de achiziție, procesare, asamblare și testare. Funcții de întreținere la locul de muncă.

test, adaugat 09.05.2015

raport de practică, adăugat la 25.09.2012

Organizarea procesului de planificare strategică la întreprindere: alegerea scopului organizației, analiza mediului intern și extern al întreprinderii. Organizarea marketingului pe bază de autotransport și mecanizare Nr. 964 și programul său de dezvoltare strategică.

lucrare de curs, adăugată 22.01.2010

Studierea esenței și sarcinilor cheie ale logisticii proceselor de producție, al căror scop este planificarea, organizarea, gestionarea, monitorizarea și reglarea deplasării fluxurilor de materiale și informații de la sursa lor primară la consumatorul final.

lucrare de curs, adăugată 12.12.2012

Analiza tehnologiei existente, mecanizarea si organizarea productiei la santier. Clasificarea rezervelor zăcământului Lyaskelya. Măsuri organizatorice și tehnice de îmbunătățire a muncii în blocul de producție cu justificarea eficienței economice a acestora.

lucrare curs, adăugată 15.05.2014

Esența, caracteristicile, scopurile aplicării și tehnicile metodelor de management socio-psihologic. Sisteme de mecanizare și automatizare a muncii manageriale, conceptul lor, direcții, grupuri și necesitate. Motivația și controlul ca principale funcții ale managementului.

Mecanizarea productiei, i.e. Inlocuirea muncii manuale cu munca la masini este una dintre principalele directii ale progresului stiintific si tehnologic in industrie. Introducerea consecventă a mijloacelor de mecanizare este cea mai importantă sursă de facilitare a muncii, de creștere a productivității, de creștere a volumului de producție și de economisire a costurilor forței de muncă.

Nivelul de mecanizare a producţiei principale (magazin, întreprindere) este determinat de următorii indicatori: gradul de mecanizare a muncii Vezi t, nivelul de mecanizare a proceselor de producţie Um.p.p.

Gradul de mecanizare a muncii (in%)

unde Chm este numărul de lucrători din producția primară angajați în muncă mecanizată; H - numărul total de muncitori din producția principală.

Nivelul de mecanizare a proceselor de productie (in%)

unde Tz este costul total al muncii în producția principală, exprimat în norme convenționale de muncă manuală, ore de muncă; Tr - costurile muncii manuale rămase în producția principală, ore-om.

Costurile forței de muncă ale lucrătorilor de producție sunt luate ca norme condiționate de muncă manuală pe unitatea de producție a producției principale, cu condiția ca toate procesele de muncă să fie efectuate manual fără niciun element de mecanizare.

Costurile totale ale forței de muncă în atelierul principal de producție exprimate în standardele convenționale de muncă manuală (în ore de muncă)

unde T1, T2,…, Tn sunt normele condiționate de muncă manuală la 1000 dal de produse pentru fiecare schemă (operație) de prelucrare a materialelor vitivinicole, ore-man-oameni; Р1,Р2,…,Рn – volumul de prelucrare a materialelor vitivinicole conform fiecărei scheme de prelucrare (operație), mii decalitri; n - numărul de operaţii.

Costurile totale ale forței de muncă în producția principală a întreprinderii (asociație), exprimate în standardele convenționale de muncă manuală (în ore de muncă)

unde Tzt este costul total al muncii în producția principală a atelierului i-lea, exprimat în norme condiționate de muncă manuală, ore-man; n este numărul de ateliere ale întreprinderii.

Costurile muncii manuale rămase (în%):

unde Tm este intensitatea efectivă de muncă tehnologică a producției atelierului (întreprinderii), ore-om; Seet - grad de mecanizare a muncii în atelier (întreprindere), %.

Intensitatea reală a muncii tehnologice a produselor (în ore-om)

unde H este numărul de lucrători ai atelierului (întreprinderii) angajați în producția principală; t este timpul anual de lucru al unui lucrător, ore.

Determinarea nivelului de mecanizare a producției auxiliare și a operațiunilor de încărcare și descărcare, transport și depozitare. La determinarea nivelului de mecanizare a producției auxiliare a întreprinderilor secundare de vinificație este necesar să se procedeze de la aceleași principii metodologice ca și la determinarea nivelului de mecanizare a producției principale. În același timp, diviziunile structurale ale producției auxiliare ale întreprinderii ar trebui considerate ca unități de producție independente care produc produsele corespunzătoare.

Costul total al forței de muncă în producția auxiliară a cramei, exprimat în standardele convenționale de muncă manuală, Tz (în ore om) poate fi calculat folosind formula:

unde Тз р.о - costurile totale ale forței de muncă pentru repararea și întreținerea echipamentelor pe an, ore-man-oabă; Tk t.x - costurile totale ale forței de muncă pentru întreținerea unităților de încălzire și refrigerare pe an, ore-om; Тз з.с - costul total al forței de muncă pentru menținerea clădirilor și structurilor în stare de funcționare, ore de muncă; Tk p.r - costul total al muncii pentru munca PRTS, ore-man.

Costul total al forței de muncă pentru repararea echipamentelor pentru anul, exprimat în standardele convenționale de muncă manuală, TZ r.o (în ore-om) va fi:

unde Er.o este norma condiționată a muncii manuale pentru repararea și întreținerea echipamentelor într-o unitate de reparație condiționată (Unitatea de reparație este un volum de lucrări de reparații selectat condiționat, efectuat la un anumit raport al costurilor forței de muncă ale lucrătorilor reparatori de diferite profesii. Valoarea din intensitatea forței de muncă a unei unități de reparații pentru reparații majore este de 35 ore-normo), ore-persoană; Vр.о - volumul mediu anual al lucrărilor de reparații, unități de reparații convenționale.

Formula de determinare a nivelului de mecanizare a producției pentru cramă în ansamblu este următoarea:

unde ТзО este costul total al forței de muncă în producția principală în standardele convenționale de muncă manuală pe volumul anual de producție, ore-om; Tz E - Costul total al forței de muncă pentru întreținerea unităților de încălzire și refrigerare, exprimat în standardele convenționale de muncă manuală, ore de muncă; Tz Z.S - costul total al forței de muncă pentru menținerea clădirilor și structurilor la întreprindere în stare de funcționare, exprimat în standardele convenționale de muncă manuală, ore de muncă; Tz G - costul total al forței de muncă pe fluxurile de marfă ale întreprinderii, exprimat în norme convenționale de muncă manuală, ore de muncă; Tz R.O - costurile muncii manuale rămase în producția principală în funcție de volumul anual de producție, ore-om; Tz R.V - costuri cu munca manuala ramasa in productie auxiliara, om/ora.

Calculul indicatorilor de mecanizare a producției pentru departamente și pentru fabrică în ansamblu se face pe baza datelor privind numărul de muncitori pentru producția principală, auxiliară și lucrările tehnice.

Folosind metodologia de mai sus, calculăm indicatori ai nivelului de mecanizare a proceselor de producție pe tip de producție (Tabelul 4).

Tabelul 4

Indicatori ai nivelului de mecanizare pe tip de producție

Nivelul relativ ridicat de mecanizare a producției principale a întreprinderii se explică în primul rând prin faptul că marea majoritate a proceselor tehnologice sunt asociate cu pomparea materialelor vitivinicole, care, după cum se știe, se realizează în plus, în mod mecanizat; în magazinele de îmbuteliere există astfel de operațiuni care necesită multă muncă, cum ar fi spălarea sticlelor și turnarea vinului în sticle și, de asemenea, respingerea produselor finite și etichetarea sunt complet mecanizate.

Pentru identificarea rezervelor pentru mecanizarea muncii la o cramă, este indicat să se analizeze structura numărului de muncitori pe tip de producție.

În prezent, în producția principală a OJSC Udarny sunt angajate 63 de persoane, ceea ce reprezintă 37,3% din numărul total de muncitori; în producția auxiliară sunt 43 de persoane, sau 25,4%, în munca PRTS sunt 63 de persoane, sau 37,3% (Tabelul 5).

Tabelul 5

Structura numărului de muncitori pe tip de producție

Tabelul 5 arată că, în general, în întreprinderea chestionată, mai mult de jumătate dintre lucrători (54,2%) sunt angajați în muncă manuală. Proporția lucrătorilor angajați în muncă manuală este deosebit de mare în locurile de muncă din PT (58,8%). În producția auxiliară, această cifră a fost de 51,2%.

Rezultatele analizei structurii numărului de lucrători auxiliari și lucrători angajați în munca PT sunt prezentate în tabelele 6-7.

Tabelul 6

Structura numărului de lucrători auxiliari

|

Sprijinirea funcțiilor de producție |

Numărul de muncitori |

|||||

|

gravitație specifică, % |

muncitori manuali |

angajat în muncă mecanizată |

||||

|

persoană totală |

gravitație specifică, % |

Total oameni |

Gravitație specifică, % |

|||

|

Repararea echipamentelor |

||||||

|

Alimentare cu energie |

||||||

|

Mentinerea cladirilor si structurilor in stare de functionare |

||||||

Astfel, în ciuda gradului semnificativ de mecanizare a muncii la întreprinderea OJSC Udarny, mai mult de jumătate din numărul total de muncitori sunt angajați în muncă manuală, ceea ce reprezintă o mare rezervă pentru mecanizarea ulterioară a muncii (vezi tabelele 5, 6, 7).

Tabelul 7

Structura numărului de lucrători angajați în munca PRTS

Si etc.). Obiective de bază Mecanizarea productiei- creșterea productivității muncii și eliberarea oamenilor de a efectua operațiuni grele, consumatoare de timp și plictisitoare. Mecanizarea productiei contribuie la utilizarea rațională și economică a materiilor prime, consumabilelor și energiei, reducând costurile și îmbunătățind calitatea produselor. Împreună cu îmbunătățirea și actualizarea mijloacelor tehnice și a tehnologiei Mecanizarea productiei este indisolubil legată de creșterea nivelului de calificare și de organizare a producției, schimbarea calificărilor lucrătorilor și utilizarea metodelor științifice de organizare a muncii. Mecanizarea productiei este una dintre principalele direcții ale progresului tehnic, asigură dezvoltarea forțelor productive și servește drept bază materială pentru creșterea eficienței producției sociale, care se dezvoltă prin metode intensive.

La mijloace tehnice Mecanizarea productiei Acestea includ mașini de lucru cu motoare și dispozitive de transmisie care efectuează operațiuni specificate, precum și toate celelalte mașini și mecanisme care nu sunt direct implicate în aceste operațiuni, dar sunt necesare pentru ca un anumit proces de producție să poată fi finalizat deloc, de exemplu, ventilația și unități de pompare.

În funcție de gradul de echipare a proceselor de producție cu mijloace tehnice și de tipul de lucru, se disting lucrările parțiale și complexe. Mecanizarea productiei

Cu parțial Mecanizarea productiei Operațiunile individuale de producție sau tipurile de muncă, în principal cele mai intensive în forță de muncă, sunt mecanizate, menținând în același timp o pondere semnificativă a muncii manuale, în special în lucrările auxiliare de încărcare, descărcare și transport.

Un nivel superior este complex Mecanizarea productiei, în care munca manuală este înlocuită cu munca la mașină în toate operațiunile principale ale procesului tehnologic și lucrările auxiliare ale procesului de producție. Cuprinzător Mecanizarea productiei se desfășoară pe baza unei alegeri raționale a mașinilor și a altor echipamente care funcționează în moduri convenite de comun acord, legate de productivitate și asigurând cea mai bună performanță a unui proces tehnologic dat. Munca manuala cu complex Mecanizarea productiei poate fi menținută în operațiuni individuale fără forță de muncă, a căror mecanizare nu este esențială pentru facilitarea muncii și nu este fezabilă din punct de vedere economic. Persoana mai pastreaza si functiile de conducere si monitorizare a procesului de productie. Cuprinzător Mecanizarea productiei predetermină posibilitatea utilizării metodelor de producție continuă a produselor, ajută la îmbunătățirea calității acestora, asigură păstrarea omogenității, gradului de acuratețe și constanță a parametrilor specificați.

Următorul după cuprinzător Mecanizarea productiei Etapa de îmbunătățire a proceselor de producție este automatizarea lor parțială sau completă (vezi. Automatizarea productiei ).

Mijloacele de muncă, fiind parte integrantă a forțelor productive, sunt create și îmbunătățite în procesul de producție socială. Invenția de noi instrumente și introducerea de noi procese tehnologice sunt direct legate de dezvoltarea științei naturii și se realizează pe baza cunoștințelor și a utilizării legilor acesteia. Inainte de Revolutia industriala secolele 18-19 uneltele au rămas manuale, iar numărul de instrumente de lucru pe care o persoană le putea folosi în același timp era limitat de uneltele sale naturale, adică de organele corpului său. Forțele naturii folosite au inclus apa, vântul și animale domestice. În perioada de producție care a precedat revoluția industrială, diviziunea muncii artizanale și a profesiilor sale, precum și specializarea uneltelor, au atins un grad atât de înalt încât au apărut premisele pentru combinarea uneltelor într-o mașină și înlocuirea lucrătorului. mâna cu unealta printr-un mecanism. „Ca o mașină”, a observat K. Marx, „un mijloc de muncă dobândește o astfel de formă materială de existență care determină înlocuirea puterii umane cu forțele naturii și tehnici empirice de rutină - aplicarea conștientă a științei naturii” (K. Marx și F. Engels, Opere, a 2-a ed., vol. 23, p. 397. Îmbunătățirea instrumentelor și metodelor de muncă, apariția unui universal motor cu aburi, utilizarea mașinilor și a mecanismelor pentru a facilita munca a fost cauzată la sfârșitul secolului al XVIII-lea și începutul secolului al XIX-lea. un salt brusc în nivelul și scara producției. Înlocuind munca manuală în îndeplinirea funcţiilor tehnologice şi de transport, mijloacele mecanice de muncă au constituit punctul de plecare al progresului tehnic în diverse industrii şi au jucat un rol important în formarea modului de producţie capitalist. Revoluția industrială a creat condițiile pentru Mecanizarea productiei, în primul rând țesutul, filatul, metalul și prelucrarea lemnului. Capacitatea de a folosi puterea unui motor cu abur pentru a conduce o serie de mașini de lucru a condus la crearea unei game largi de mecanisme de transmisie, care în multe cazuri au crescut într-un sistem mecanic ramificat pe scară largă.

Odată cu creșterea dimensiunii motorului și mecanismelor de transmisie, odată cu complicarea mașinilor de lucru, odată cu apariția de noi materiale greu de prelucrat, apare o nevoie obiectivă de utilizare a diferitelor mașini și mecanisme în industria construcțiilor de mașini. în sine. Prin începerea producției de mașini cu mașini, industria pe scară largă a creat astfel o bază tehnică echivalentă. De-a lungul secolului al XIX-lea. Mecanizarea productiei pătrunde rapid nu numai în părțile individuale ale procesului de producție, ci cucerește și o industrie după alta, înlocuind vechile forme tradiționale de producție bazate pe munca manuală și pe tehnologia primitivă. Producția mecanizată devine răspândită în toate țările dezvoltate.

Odată cu dezvoltarea industriei pe scară largă, designul este îmbunătățit, puterea și productivitatea echipamentului cresc Mecanizarea productiei De la sfârşitul secolului al XIX-lea. Odată cu motorul cu abur se introduce treptat unul mai economic și mai compact. motor cu combustie interna, care a făcut posibilă crearea de noi mașini de lucru și transport - tractoare, mașini, excavatoare, nave, avioane etc. Apar noi metode de conversie a energiei, bazate pe utilizarea turbinelor cu abur și hidraulice conectate la generatoare de curent electric. Dezvoltarea și îmbunătățirea mașinilor electrice a condus în prima jumătate a secolului al XX-lea. la introducerea pe scară largă a acționărilor electrice de grup și individuale ale mașinilor de lucru în mașini de tăiat metale, prelucrarea lemnului, țesut și alte mașini, forjare și presare, mașini de minerit, de ridicare și transport, laminoare etc.

Într-un sistem de mașini, subiectul muncii trece secvenţial printr-un număr de procese parțiale interconectate, care sunt realizate de un lanț de mașini, mecanisme și aparate eterogene, dar complementare reciproc. Sistemul mijloacelor mecanice de muncă conduce la producția în flux continuu într-o formă dezvoltată.

Dezvoltare în continuare Mecanizarea productiei are ca scop maximizarea intensificării proceselor de producție, reducerea ciclului tehnologic, eliberarea forței de muncă și implementarea mecanizării cuprinzătoare în industriile cu cea mai mare intensitate de muncă.

Dintre mijloacele tehnice Mecanizarea productiei Au fost dezvoltate mașini combinate - combine, în care unitățile situate într-o secvență tehnologică acționează automat asupra obiectului muncii. Dezvoltarea combinației, mecanizării complexe și automatizării a dus la crearea linii automate mașini, ateliere automate și fabrici automate cu randament ridicat de producție.

În condițiile unei societăți capitaliste și a relațiilor de producție inerente acesteia, mijloacele de muncă, acționând ca o mașină, devin imediat un concurent al muncitorului, unul dintre principalele mijloace de exploatare a acestuia și cea mai puternică armă în mâinile lui. capitaliştii să înăbuşe revoltele muncitorilor. „... Introducerea mașinilor a întărit diviziunea muncii în cadrul societății, a simplificat funcțiile muncitorului în atelier, a sporit concentrarea capitalului și a dezmembrat în continuare omul” (K. Marx, ibid., vol. 4, p. 158). Fezabilitatea utilizării noilor mijloace de producție în capitalism este asigurată de faptul că costul acestora ar trebui să fie mai mic decât costul forței de muncă pe care o înlocuiesc.

Într-o societate socialistă, mașinile și toate celelalte mijloace tehnice de mecanizare a muncii sunt create și utilizate nu în scopuri competitive și nu pentru exploatarea muncitorilor, ci pentru a crește productivitatea muncii, eficiența economică a producției sociale, pentru a facilita și îmbunătăți condițiile de procesele de muncă, care vizează în cele din urmă creșterea bunăstării materiale și a nivelului cultural al oamenilor. „Anterior”, a scris V.I Lenin, „întreaga minte umană, tot geniul ei a lucrat doar pentru a le oferi unora toate beneficiile tehnologiei și a culturii și pentru a-i priva pe alții de cele mai necesare lucruri - educație și cultură. Acum toate minunile tehnologiei, toate realizările culturii vor deveni proprietatea întregului popor, iar de acum înainte mintea și geniul uman nu se vor transforma niciodată în mijloace de profit, în mijloace de exploatare” (Colecție completă de lucrări, a 5-a ed., vol. 35, p. 289).

În condiţiile unei economii socialiste planificate, se creează condiţiile cele mai favorabile pentru utilizarea raţională a Mecanizarea productiei ca bază a progresului tehnic în industrie şi agricultură. „Industria mașinilor mari și transferul ei în agricultură este singura bază economică a socialismului...” (V.I. Lenin, Culegere completă de lucrări, ed. a V-a, vol. 44, p. 135). Într-o societate socialistă Mecanizarea productiei este un instrument uman puternic pentru facilitarea globală a muncii și creșterea constantă a producției sociale. Introducerea mecanizării în economia națională socialistă are loc și în cazurile în care rezultatul acesteia nu este doar un efect material, ci și o îmbunătățire a condițiilor de muncă și o siguranță sporită. Contribuția la eliminarea muncii manuale grele, scurtarea zilei de muncă și ridicarea nivelului cultural, tehnic și material al muncitorilor, Mecanizarea productiei joacă un rol important în implementarea organizării științifice a producției, în ștergerea diferențelor semnificative dintre munca psihică și cea fizică.

ÎN URSS Mecanizarea productiei a stat la baza industrializării țării și a colectivizării agriculturii; predetermină rata de creștere a productivității muncii sociale pe baza dezvoltării ulterioare a mecanizării și automatizării cuprinzătoare a proceselor de producție.

Implementarea Mecanizarea productiei depinde în primul rând de dotarea industriei, construcțiilor, transporturilor și agriculturii cu cele mai avansate mașini, mecanisme și dispozitive (vezi tabel). Producția de mașini, mecanisme, instalații și echipamente în industriile de vârf (energie și inginerie electrică, construcția de mașini-unelte, minerit și inginerie chimică) s-a dezvoltat la cele mai înalte rate în URSS. Ratele mari de creștere sunt, de asemenea, caracteristice pentru fabricarea instrumentelor, producția de echipamente radio, echipamente de automatizare și computer, mașini și mecanisme electrice de uz casnic.

Dezvoltarea producției unora dintre cele mai importante mijloace de mecanizare din URSS