1. Arsyetimi për zgjedhjen e pjesës së punës

2. Zhvillimi i një rruge të përpunimit të pjesëve

3. Përzgjedhja e pajisjeve dhe mjeteve teknologjike

4. Përcaktimi i lejimeve të ndërmjetme, tolerancave dhe dimensioneve

4.1 Metoda tabelare për të gjitha sipërfaqet

4.2 Metoda analitike për një tranzicion ose një operacion

5. Caktimi i mënyrave të prerjes

5.1 Caktimi i mënyrave të prerjes duke përdorur metodën analitike për një operacion

5.2 Metoda tabelare për operacione të tjera

6. Paraqitja e veglave të makinerive për një nga operacionet e përpunimit

7. Llogaritja e pajisjeve për saktësinë e përpunimit

Letërsia

1. Arsyetimi për zgjedhjen e pjesës së punës

Metoda optimale për marrjen e një pjese të punës zgjidhet në varësi të një numri faktorësh: materiali i pjesës, kërkesat teknike për prodhimin e tij, vëllimi dhe prodhimi serik, forma e sipërfaqeve dhe dimensionet e pjesëve. Një metodë për marrjen e një pjese pune që siguron prodhimtari dhe kosto minimale konsiderohet optimale.

Në inxhinierinë mekanike, metodat e mëposhtme përdoren më gjerësisht për të marrë boshllëqe:

formimi i metaleve;

kombinime të këtyre metodave.

Secila nga metodat e mësipërme përmban një numër të madh mënyrash për të marrë boshllëqe.

Si një metodë për të marrë një pjesë pune, ne pranojmë formimin e metalit. Zgjedhja justifikohet me faktin se materiali i pjesës është çelik strukturor 40X. Një faktor shtesë që përcakton zgjedhjen e pjesës së punës është kompleksiteti i konfigurimit të pjesës dhe lloji i prodhimit (supozojmë se pjesa është prodhuar në kushte prodhimi masiv. Pranojmë stampimin në makinat falsifikuese horizontale.

Ky lloj stampimi bën të mundur prodhimin e pjesëve të punës me peshë minimale 0,1 kg, precizion të klasës 17-18 me vrazhdësi 160-320 mikron në prodhim në shkallë të vogël.

detaje bosh të rrugës inxhinierike mekanike

2. Zhvillimi i një rruge të përpunimit të pjesëve

Rruga e përpunimit të pjesëve:

Operacioni 005. Prokurimi. Vulosje në KSHP.

Dyqan prokurimi.

Operacioni 010. Frezimi.

Makinë shpuese-frezuese-shpuese 2254VMF4.

Mulliri avionin, duke ruajtur madhësinë 7.

2. Shponi 2 vrima D 12.5.

Vrima e kundërlavazhit D 26.1.

Vrima e kundërlavazhit D32.

Vrima e kundërlavazhit D35.6.

Zgjero vrimën D36.

Gama kundërlavamani 0,5 x 45 0.

Operacioni 015. Kthimi.

Torno me vida 16K20.

Pritini fundin, duke ruajtur madhësinë 152.

2. Mprehni sipërfaqen D37, duke ruajtur madhësinë 116.

Mprehni 2 krahë 2 x 45 0.

Pritini fillin M30x2.

Operacioni 020. Frezimi

Frezimi vertikal 6P11.

Mulliri sipërfaqen, duke ruajtur dimensionet 20 dhe 94.

Operacioni 025. Shpimi vertikal.

Makinë shpimi vertikale 2N125.

Instalimi 1.

Shponi 2 vrima D9.

2. Shpuar një vrimë D8.5.

Pritini fillin K1/8 /.

Instalimi 2.

Shponi vrimën D21.

Shponi vrimën D29.

Operacioni 030 Përpunimi i metaleve.

Skajet e mprehta të shurdhër.

Operacioni 035. Kontroll teknik.

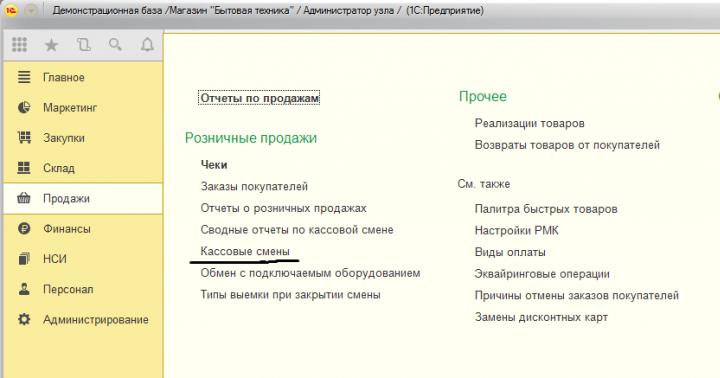

3. Përzgjedhja e pajisjeve dhe mjeteve teknologjike

Për të prodhuar pjesën "Tip", ne zgjedhim makinat e mëposhtme

1. Makinë shpuese-frezuese-gërmuese me CNC dhe karikator veglash 2254VMF4;

2. Torno me vida 16K20;

Frezë vertikale 6Р11;

Makinë shpimi vertikale 2N125.

Si vegla makinerie ne përdorim: për operacionet e rrotullimit - një çak me 4 nofulla, për operacione të tjera - pajisje speciale.

Në prodhimin e kësaj pjese përdoren mjetet e mëposhtme prerëse:

Mulliri fundor me fiksim mekanik të pllakave shumëplanëshe: prestar 2214-0386 GOST 26595-85 Z = 8, D = 100 mm.

Stërvitja rrotulluese me një bosht konik me precizion normal, me diametër D = 9 mm. me bosht normal, klasi i saktësisë B. Përcaktimi: 2301-0023 GOST 10903-77.

Stërvitja rrotulluese me një bosht konik me precizion normal, me diametër D = 12,5 mm. me bosht normal, klasi i saktësisë B. Përcaktimi: 2301-0040 GOST 10903-77.

Stërvitja rrotulluese me një bosht konik me precizion normal, me diametër D = 21 mm. me bosht normal, klasi i saktësisë B. Përcaktimi: 2301-0073 GOST 10903-77.

Stërvitja rrotulluese me një bosht konik me precizion normal, me diametër D = 29 mm. me bosht normal, klasi i saktësisë B. Përcaktimi: 2301-0100 GOST 10903-77.

Lavaman me një pjesë me një bosht konik prej çeliku me shpejtësi të lartë, me diametër D = 26 mm. 286 mm e gjatë për përpunim nëpër vrima. Përcaktimi: 2323-2596 GOST 12489-71.

Lavaman me një pjesë me një bosht konik prej çeliku me shpejtësi të lartë, me diametër D = 32 mm. gjatësia 334 mm. për përpunimin e një vrime të verbër. Përcaktimi: 2323-0555 GOST 12489-71.

Lavaman me një pjesë me një bosht konik prej çeliku me shpejtësi të lartë, me diametër D = 35,6 mm. gjatësia 334 mm. për përpunimin e një vrime të verbër. Përcaktimi: 2323-0558 GOST 12489-71.

Pastrues makine me një pjesë me bosht konik D36 mm. gjatësia 325 mm. Përcaktimi: 2363-3502 GOST 1672-82.

Lavaman konik, tip 10, diametri D = 80 mm. me kënd kulmi 90. Përcaktimi: Kundërlavamani 2353-0126 GOST 14953-80.

Prerës i përkulur këmbëngulës me kalim djathtas me kënd plani 90 o, tip 1, seksion 20 x 12. Përcaktimi: Prerës 2101-0565 GOST 18870-73.

Prerës rrotullues me fileto me një pllakë çeliku me shpejtësi të lartë për fijet metrike me hapje 3, tip 1, seksion 20 x 12.

Përcaktimi: 2660-2503 2 GOST 18876-73.

Trokitje e lehtë e makinës 2621-1509 GOST 3266-81.

Për të kontrolluar dimensionet e kësaj pjese, ne përdorim mjetin e mëposhtëm matës:

Kaliper Vernier ShTs-I-125-0,1 GOST 166-89;

Kaliper Vernier ShTs-II-400-0,05 GOST 166-89.

Për të kontrolluar madhësinë e vrimës D36, ne përdorim një matës prizë.

Një grup mostrash të vrazhdësisë 0,2 - 0,8 ШЦВ GOST 9378 - 93.

4. Përcaktimi i lejimeve të ndërmjetme, tolerancave dhe dimensioneve

4.1 Metoda tabelare për të gjitha sipërfaqet

Ne zgjedhim lejimet dhe tolerancat e nevojshme për sipërfaqet që përpunohen sipas GOST 1855-55.

Shtesat për përpunimin e pjesës "Tip".

Madhësia, mm. Vrazhdësi, mikronë. Ndihma, mm. Toleranca e madhësisë, mm Madhësia duke përfshirë lejimin, mm. Përafërt 8 Gjysmë-përfundimi 1.5 Finish 0.5 Përafërt 3.0 Përfundimi 3.0 Ne llogarisim lejimet duke përdorur metodën analitike për vrazhdësinë e sipërfaqes Ra5. Rruga teknologjike për përpunimin e një vrime konsiston në fundosje, përafërt dhe mbarim Rruga teknologjike për përpunimin e një vrime konsiston në fundosjen kundër fundosjes dhe rimbushjen e përafërt dhe përfundimtare. Kompensimet llogariten duke përdorur formulën e mëposhtme: ku R është lartësia e parregullsive të profilit në tranzicionin e mëparshëm; Thellësia e shtresës së dëmtuar në tranzicionin e mëparshëm; Devijimet totale të vendndodhjes së sipërfaqes (devijimet nga paralelizmi, pinguliteti, koaksialiteti, simetria, kryqëzimi i boshteve, pozicioni) në tranzicionin e mëparshëm; Gabim instalimi në tranzicionin që po kryhet. Lartësia e mikrovrazhdësive R dhe thellësia e shtresës së dëmtuar për çdo tranzicion gjenden në tabelën e manualit. Vlera totale që karakterizon cilësinë e sipërfaqes së pjesëve të punës të stampuara është 800 mikron. R= 100 μm; = 100 μm; R= 20 µm; = 20 μm; Vlera totale e devijimeve hapësinore të boshtit të vrimës që përpunohet në lidhje me boshtin qendror përcaktohet nga formula: ku është zhvendosja e sipërfaqes së përpunuar në raport me sipërfaqen e përdorur si bazë teknologjike gjatë mbytjes së vrimave, μm ku është toleranca e madhësisë prej 20 mm. = 1200 μm. Toleranca e madhësisë 156.2 mm. = 1600 mm. Sasia e shtrembërimit të vrimës duhet të merret parasysh si në seksionet diametrike ashtu edhe në ato boshtore. ku është vlera e shtrembërimit specifik për farkëtimet. = 0.7, dhe L është diametri dhe gjatësia e vrimës që përpunohet. = 20 mm, L = 156,2 mm. Sasia e devijimit hapësinor të mbetur pas kundërmbytjes: P 2 = 0,05 P = 0,05 1006 = 50 µm. Sasia e devijimit hapësinor të mbetur pas rimëkëmbjes së përafërt: P 3 = 0,04 P = 0,005 1006 = 4 µm. Madhësia e devijimit hapësinor të mbetur pas përfundimit të rimëkëmbjes: P 4 = 0,002 P = 0,002 1006 = 2 μm. Gabim i mbetur gjatë rimëkëmbjes së përafërt: 0,05 ∙ 150 = 7 μm. Gabim i mbetur gjatë vendosjes përfundimtare: 0,04 ∙ 150 = 6 μm. Ne llogarisim vlerat minimale të lejimeve ndërvepruese: kundërmbytje. Vendosja e përafërt: Vendosja e pastër: Madhësia më e madhe kufizuese për tranzicionet përcaktohet nga zbritja vijuese e lejimit minimal për çdo tranzicion teknologjik nga madhësia e vizatimit. Diametri më i madh i pjesës: d P4 = 36,25 mm. Për përfundimin e reaming: d P3 = 36,25 - 0,094 = 36,156 mm. Për zhvillim të përafërt: d P2 = 35,156 - 0,501 = 35,655 mm. Për kundërmbytje: P1 = 35,655 - 3,63 = 32,025 mm. Vlerat e tolerancës për çdo tranzicion teknologjik dhe pjesë të punës merren nga tabelat në përputhje me cilësinë e metodës së përpunimit të përdorur. Cilësia pas vendosjes përfundimtare: ; Cilësia pas vendosjes së përafërt: H12; Cilësia pas kundërmbytjes: H14; Cilësia e pjesës së punës: . Dimensionet maksimale më të vogla përcaktohen duke zbritur tolerancat nga dimensionet maksimale më të mëdha: MIN4 = 36,25 - 0,023 = 36,02 mm. MIN3 = 36,156 - 0,25 = 35,906 mm. MIN2 = 35,655 - 0,62 = 35,035 mm. MIN1 = 32,025 - 1,2 = 30,825 mm. Vlerat kufitare maksimale të shtesave Z PR. MAX janë të barabarta me diferencën midis dimensioneve maksimale më të vogla. Dhe vlerat minimale të Z PR. MIN korrespondon me diferencën midis madhësive më të mëdha kufitare të tranzicionit të mëparshëm dhe aktual. ETJ. MIN3 = 35,655 - 32,025 = 3,63 mm. ETJ. MIN2 = 36,156 - 35,655 = 0,501 mm. ETJ. MIN1 = 36,25 - 36,156 = 0,094 mm. ETJ. MAX3 = 35,035 - 30,825 = 4,21 mm. ETJ. MAX2 = 35,906 - 35,035 = 0,871 mm. ETJ. MAX1 = 36,02 - 35,906 = 0,114 mm. Kompensimet e përgjithshme Z O. MAX dhe Z O. MIN përcaktohen duke përmbledhur shtesat e ndërmjetme. O. MAX = 4,21 + 0,871 + 0,114 = 5,195 mm. O. MIN = 3,63 + 0,501 + 0,094 = 4,221 mm. Ne përmbledhim të dhënat e marra në tabelën që rezulton. Tranzicionet teknologjike në trajtimin e sipërfaqes Elemente shtesë

Leja e projektimit, mikronë. Toleranca δ, µm Madhësia kufitare, mm. Vlerat kufitare të lejimeve, mikronë Bosh Kundërmbytje Vendosja e përafërt Vendosja është e mirë Më në fund marrim dimensionet: Boshllëqe: d ZAG. =; Pas kundërmbytjes: d 2 = 35.035 +0.62 mm. Pas zhvillimit të përafërt: d 3 = 35.906 +0.25 mm. Pas përfundimit të rimëkëmbjes: d 4 = mm. Diametrat e veglave prerëse tregohen në pikën 3. Operacioni i bluarjes. Mulliri avionin, duke ruajtur një madhësi prej 7 mm. a) Thellësia e prerjes. Kur bluarni me një mulli fundor, thellësia e prerjes përcaktohet në një drejtim paralel me boshtin e prerësit dhe është e barabartë me lejimin e përpunimit. t =2,1 mm. b) Gjerësia e frezimit përcaktohet në drejtimin pingul me boshtin e prerësit. B = 68 mm. c) Dorëzimi. Gjatë bluarjes, bëhet një dallim midis ushqimit për dhëmb, ushqimit për rrotullim dhe ushqimit për minutë. ku n është shpejtësia e rrotullimit të prerësit, rpm; është numri i dhëmbëve prerës. Me fuqi makine N = 6,3 kW S = 0,14,0,28 mm/dhemb. Marrim S = 0,18 mm/dhëmb. mm/rev. c) Shpejtësia e prerjes. Ku T është periudha e qëndrueshmërisë. Në këtë rast T = 180 min. - faktori i përgjithshëm i korrigjimit Koeficienti duke marrë parasysh materialin e përpunuar. Koeficienti duke marrë parasysh materialin e mjetit; = 1 (1; f.263; tabela 5) Një koeficient që merr parasysh gjendjen e sipërfaqes së pjesës së punës; = 0,8 (1; f.263; tabela 6) V = 445; Q = 0,2; x = 0,15; y = 0,35; u = 0,2; P = 0; m = 0,32 (1; f. 288; tabela 39) M/min. d) Shpejtësia e gishtit. (9)n Ne rregullojmë sipas pasaportës së makinës: n = 400 rpm. mm/min. e) Shpejtësia aktuale e prerjes f) Forca rrethore. ku n = 0,3 (1; f. 264; tabela) 0,3 = 0,97 C P = 54,5; X = 0,9; Y = 0,74; U = 1; Q = 1; W = 0. Caktimi i mënyrave të prerjes duke përdorur metodën tabelare kryhet në përputhje me librin e referencës së mënyrave të prerjes së metaleve. Ne futim të dhënat e marra në tabelën që rezulton. Mënyrat e prerjes për të gjitha sipërfaqet.

Emri i funksionimit dhe tranzicionit Madhësia e përgjithshme Thellësia e prerjes, mm. Furnizimi, mm/rev. (mm/min) Shpejtësia e prerjes, m/min Shpejtësia e rrotullimit të boshtit, rpm. Operacioni 010 Frezimi 1. Mulliri sipërfaqen, duke ruajtur madhësinë 7 2. Shponi 2 vrima 12,512,576,250,0815,7400 3. Vrima e kundërlavazhit 26.1. 26.11523.050.0820.49250 4. Vrima e kundërlavazhit 32. 321122,950,0825,12250 5. Vrima e kundërlavazhit 35.635.6921.80.0817.89160 7. Gama kundërlavamani 0,5 x 45 o Operacioni 015 Kthimi 1. Pritini fundin, duke ruajtur madhësinë 152 2. Mprehni sipërfaqen D37, duke ruajtur madhësinë 116 3. Pritini fijen M30x2 Operacioni 020 Frezimi Mulliri sipërfaqen, duke ruajtur dimensionet 20 dhe 94 Operacioni 025 Shpimi vertikal 1. Shponi 2 vrima 995,54,50,0811,3400 Ne projektojmë vegla makine për shpimin vertikal dhe makinat e bluarjes vertikale. Pajisja është një pllakë (poz. 1.) në të cilën janë montuar 2 prizma (poz. 10) duke përdorur kunjat (poz. 8) dhe vida (poz. 7). Në anën e njërit prej prizmave ka një ndalesë (pika 3) me një gisht të vendosur në të, i cili shërben për të mbështetur pjesën e punës. Mbërthimi i pjesës sigurohet nga një shirit (poz. 3), i cili me njërën skaj rrotullohet lirshëm rreth vidës (poz. 5), dhe në skajin tjetër futet një vidë, e cila ka formën e çarjes, e ndjekur nga shtrëngimi me një arrë (poz. 12). Për të fiksuar pajisjen në tryezën e makinës, 2 çelësa (poz. 13) janë instaluar në trupin e pllakës dhe përdoren për të përqendruar pajisjen. Transporti kryhet me dorë. Kur llogaritet saktësia e një pajisjeje, është e nevojshme të përcaktohet vlera e lejuar e gabimit ε = 0,3…0,5; pranoj = 0.3; Vlerat e mbetura të formulës përfaqësojnë një grup gabimesh të përcaktuara më poshtë. Gabim pozicionimi e b ndodh kur ka një mospërputhje ndërmjet bazës matëse dhe teknologjike. Kur përpunoni një vrimë, gabimi i pozicionimit është zero. Gabimi i mbërthimit të pjesës së punës ε z lind si rezultat i veprimit të forcave shtrënguese. Gabimi i shtrëngimit kur përdorni kapëset manuale të vidhave është 25 µm. Gabimi në instalimin e një pajisjeje në një makinë varet nga boshllëqet midis elementëve lidhës të pajisjes dhe makinës, si dhe nga pasaktësia e prodhimit të elementeve lidhës. Është e barabartë me hendekun midis folesë në formë T të tabelës dhe elementit të instalimit. Në pajisjen e përdorur, madhësia e gjerësisë së brazdës është 18H7 mm. Madhësia e çelësit të instalimit është 18h6. Devijimet maksimale të dimensioneve U B.A. Kuzmin, Yu.E. Abramenko, M.A. Kudryavtsev, V.N. Evseev, V.N. Kuzmintsev; Teknologjia metalike dhe materialet strukturore; - M.: "Inxhinieri Mekanike"; 2003 A.F. Gorbatsevich, V.A. Shkred; Hartimi i kursit në teknologjinë e inxhinierisë mekanike; - M.: "Inxhinieri Mekanike"; 1995 V.D. Myagkov; Tolerancat dhe uljet. Drejtoria; - M.: "Inxhinieri Mekanike"; 2002 NË DHE. Yakovleva; Standardet e përgjithshme të ndërtimit të makinerive për mënyrat e prerjes; edicioni i dytë; - M.: "Inxhinieri Mekanike"; 2000 V.M. Vinogradov; Teknologjia e inxhinierisë mekanike: hyrje në specialitet; - M.: "Akademia"; 2006;

4.2 Metoda analitike për një tranzicion ose një operacion

![]()

![]() , (2)

, (2)

![]()

![]() (3)

(3)

![]()

![]() μm.

μm.

5. Caktimi i mënyrave të prerjes

5.1 Caktimi i mënyrave të prerjes duke përdorur metodën analitike për një operacion

![]()

![]() (6)

(6)

![]()

![]() nV (8) НВ = 170; nV = 1,25 (1; f.262; tabela 2)

nV (8) НВ = 170; nV = 1,25 (1; f.262; tabela 2)![]()

![]() 1,25 =1,15

1,25 =1,15

![]()

![]() rpm

rpm ![]()

![]() m/min.

m/min. ![]()

![]() (11)

(11)5.2 Metoda tabelare për operacione të tjera

7. Llogaritja e pajisjeve për saktësinë e përpunimit

Lloji i prodhimit– një kategori klasifikimi e dalluar bazuar në gjerësinë e gamës, rregullsinë, qëndrueshmërinë dhe vëllimin e produkteve të prodhuara. Në varësi të nevojave të një personi, institucioni, industrie apo shteti, ndërmarrjet prodhojnë produkte në sasi të ndryshme. Prandaj, prodhimi ndahet në mënyrë konvencionale në të vetme, serike ose në masë.

Caktimi i një ndërmarrje (fabrika) ose punëtori në një ose një lloj tjetër prodhimi quhet i kushtëzuar sepse është e mundur ekzistenca e njëkohshme e llojeve të ndryshme, d.m.th. produkte ose pjesë individuale mund të prodhohen në përputhje me parime të ndryshme: disa - në një urdhër të vetëm, të tjerët - në mënyrë serike, ose disa - në prodhim masiv, të tjerët - në mënyrë serike, etj. Kështu, në ndërmarrjet e rënda inxhinierike të karakterizuara nga prodhimi i vetëm i produkteve komplekse me përmasa të mëdha (për shembull, ekskavatorët në këmbë), pjesët e vogla të unifikuara ose të standardizuara të kërkuara për to në sasi të mëdha mund të prodhohen sipas parimit të prodhimit serik dhe madje edhe masiv.

Prodhimi i vetëm (individual) nënkupton prodhimin e kopjeve të vetme të produkteve sipas vizatimeve të pandryshuara, të cilat nuk përsëriten ose përsëriten rrallë, pas një periudhe të pacaktuar kohe.

Veçoritë dalluese të një lloji të vetëm prodhimi janë: homogjeniteti i produkteve të prodhuara; mungesa e caktimit të përhershëm të produkteve të caktuara në vendet e punës; përdorimi i pajisjeve, pajisjeve dhe mjeteve universale; vendosja e pajisjeve në grupe të ngjashme; disponueshmëria e punëtorëve universalë të kualifikuar; vëllim i madh i operacioneve manuale; kohëzgjatja e gjatë e ciklit të prodhimit, etj. Kjo përfshin prodhimin e mostrave eksperimentale ose unike të produkteve inxhinierike dhe çdo pajisjeje jo standarde.

Nën serial Prodhimi i referohet prodhimit të produkteve sipas vizatimeve të pandryshuara në tufa të përsëritura periodikisht për një periudhë të caktuar kohore.

Në varësi të numrit të produkteve në një grumbull, ai ndahet në: në shkallë të vogël, serial Dhe në shkallë të gjerë. Kjo ndarje është mjaft arbitrare. Me të njëjtin numër produktesh në një grumbull, madhësi dhe kompleksitet të ndryshëm, prodhimi mund të klasifikohet si lloje të ndryshme. Për shembull, prodhimi i 25 kapëseve rrugore për nxjerrjen e depozitave të mineralit të potasit mund të klasifikohet si prodhim në shkallë të mesme, 25 avionë të rëndë transporti "Ruslan" - si prodhim në shkallë të gjerë dhe 25 torno me përmasa të vogla - si prodhim në shkallë të vogël. Përafërsisht prodhimi serik përcaktohet sipas tabelës. 1.1.

Tabela 1.1

Prodhimi serik

Produktet e prodhimit serik janë produkte të prodhuara në sasi të konsiderueshme: makina metalprerëse, pompa, kompresorë, etj. Në këtë rast, përdoren pajisje universale dhe të specializuara me performancë të lartë; specializimi i punëve për të kryer disa operacione të caktuara; pajisje universale, të rregullueshme me shpejtësi të lartë; mjet universal dhe i veçantë. Makinat CNC, makinat me shumë qëllime dhe sistemet fleksibël të rikonfigurueshëm (FCS) përdoren gjerësisht. Prodhimi serik karakterizohet gjithashtu nga një sasi e vogël e operacioneve manuale, prania e punëtorëve gjysmë të kualifikuar, një cikël i shkurtër prodhimi, etj.

Nën masive Prodhimi i referohet prodhimit të produkteve sipas vizatimeve të pandryshuara në sasi të mëdha dhe për një periudhë të gjatë kohore.

Produktet e prodhuara në masë janë produkte të një gamë të ngushtë dhe tip standard, për shembull makina, biçikleta, motorë elektrikë, makina qepëse dhe larëse, kushineta, etj. Shumica e vendeve të punës kryejnë vetëm një detyrë të caktuar, të përsëritur. Prodhimi masiv karakterizohet nga këto karakteristika: gamë e kufizuar e produkteve; specializimi lëndor i punës; rregullimi i pajisjeve në sekuencën e operacioneve; përdorimi i pajisjeve të automatizuara dhe robotike me performancë të lartë, pajisjeve dhe mjeteve speciale; përdorimi i gjerë i pajisjeve të transportit për transferimin e pjesëve të punës përgjatë linjës së prodhimit; mekanizimi dhe automatizimi i kontrollit teknik; prania e punëtorëve me kualifikim të ulët; kohëzgjatja minimale e ciklit të prodhimit etj.

Lloji i prodhimit përcaktohet nga koeficienti i konsolidimit të operacioneve TE z.o

Ku P - numrin e operacioneve të kryera ose që do të kryhen gjatë një periudhe planifikimi prej një muaji; P - numri i punëtorëve që kryejnë operacione të ndryshme.

Koeficienti i konsolidimit të operacioneve është një nga karakteristikat kryesore të llojit të prodhimit (GOST 3.1121-84). Vlera për prodhim masiv është TE z.o = 1, për prodhim në shkallë të gjerë – 1–10, për prodhim serik – 10–20. Për prodhim të vetëm TE z.o mund të jetë më shumë se 40.

Në inxhinierinë mekanike, ekzistojnë dy forma të prodhimit: pa rrjedhje dhe rrjedhëse.

Jo-rrjedhës i referohet prodhimit në të cilin objektet e tij janë në lëvizje gjatë procesit të prodhimit me kohëzgjatje të ndryshme të operacioneve dhe ndërprerje ndërmjet tyre. Kjo formë është tipike për prodhimin e vetëm.

Prodhimi në linjë quhet prodhimi në të cilin operacionet u caktohen vendeve të caktuara të punës, të vendosura sipas rendit të ekzekutimit të tyre, dhe objekti i prodhimit transferohet nga një vend pune në tjetrin me një takt të caktuar.

Kjo është forma më e avancuar e organizimit të prodhimit masiv nga pikëpamja e minimizimit të kostove. Linjat automatike të përpunimit dhe montimit janë ndërtuar sipas këtij parimi. Një tipar i prodhimit automatik është kryerja e operacioneve pa pjesëmarrjen e drejtpërdrejtë të një punonjësi ose nën mbikëqyrjen dhe kontrollin e tij. Prodhimi i rrjedhës mund të jetë gjithashtu jo automatik nëse instalimi i pjesëve të punës dhe heqja e tyre pas përpunimit kryhet nga një punëtor.

Për të organizuar prodhim të vazhdueshëm, produktiviteti i njëjtë ose i shumëfishtë kërkohet në të gjitha operacionet. Në linjë, pjesët e përpunuara të punës ose njësitë e montuara lëshohen në një interval kohor të përcaktuar rreptësisht, i quajtur cikli i lëshimit.

Lëshoni goditjen(min/copë) – intervali kohor T ndërmjet lëshimit të dy produkteve ose boshllëqeve të emrave të caktuar, të ndjekur njëri pas tjetrit,

ku Fd është fondi aktual i kohës në periudhën e planifikuar (muaj, ditë, turn), h; N– programi i prodhimit për të njëjtën periudhë (numri i produkteve, copë).

Cikli– intervali kohor kalendarik nga fillimi deri në fund të çdo procesi teknologjik ose prodhimi të përsëritur, pavarësisht nga numri i produkteve të prodhuara njëkohësisht.

Bëhet një dallim midis ciklit të prodhimit të produktit në tërësi, njësive dhe pjesëve individuale të montimit dhe performancës së operacioneve individuale.

Çdo prodhim ka një të caktuar kapaciteti i prodhimit, i cili kuptohet si prodhimi maksimal i mundshëm i produkteve të nomenklaturës dhe sasisë së përcaktuar, i cili mund të kryhet për një periudhë të caktuar kohore në mënyrën e përcaktuar të funksionimit.

Inxhinieria mekanike është industria lider në çdo vend të zhvilluar dhe në zhvillim. Si çdo industri tjetër, inxhinieria mekanike ka detyrat dhe qëllimet e veta, dhe, në përputhje me rrethanat, metodat me të cilat ato arrihen, dhe nuk ka rëndësi nëse bëhet fjalë për një proces përpunimi apo kërkim.

Saktësia dhe metodat për ta arritur atë

Përkufizimi 1

Saktësia është konformiteti i produktit të prodhuar me mostrën e dhënë.

Pjesa e prodhuar duhet të përputhet sa më shumë që të jetë e mundur me ndihmën e përpunimit mekanik dhe makinerik me vizatimet e specifikuara dhe kushtet teknike të prodhimit.

Metodat për arritjen e saktësisë gjatë përpunimit të një pjese në një makinë metalprerëse:

- Përpunimi i një pjese sipas shenjave, ose përdorimi i lejeve provuese, duke iu afruar sa më shumë formës dhe dimensioneve të dhëna. Pas çdo kalimi, pajisja merr matje për të vendosur se cilën kalim do të bëjë më pas. Në këtë rast, saktësia e punës së kryer varet nga kualifikimet e punëtorit.

- Metoda për marrjen automatike të madhësive, vendosjen e pajisjeve në madhësinë e dëshiruar. Produkti përpunohet në një pozicion të pandryshuar, në të cilin rast saktësia e prodhimit varet nga rregulluesi i pajisjes.

- Përpunim automatik në makinat e kontrolluara nga kompjuteri dhe në makinat kopjuese, ku saktësia varet nga saktësia e kontrollit.

Shënim 1

Sidoqoftë, vlen të përmendet se pa marrë parasysh se sa saktë është akorduar makina, disa pjesë ende do të ndryshojnë nga njëra-tjetra, kjo quhet gabim.

Arsyet e gabimeve:

- Pasaktësia e vetë makinës, e cila mund të tregojë pasaktësi të montimit ose pasaktësi të pjesëve nga të cilat është montuar makina

- Gabime në instalimin e pjesës së punës

- Veshja e makinës prerëse

- Deformimet elastike dhe termike në sistem

- Deformimet e mbetura në pjesën e punës

Metodat për prodhimin e pjesëve inxhinierike mekanike

Inxhinieria mekanike është e angazhuar në prodhimin e pjesëve të madhësive të ndryshme, peshave specifike dhe kompleksitetit. Disa pjesë janë bërë nga metale të lehta dhe të brishta, ndërsa të tjerat, përkundrazi, janë bërë nga metale të rënda dhe jo të lakueshme. Dhe për çdo lloj lënde të parë dhe produkt ekziston metoda e vet e prodhimit.

Metodat themelore për prodhimin e pjesëve:

- Që hedh. Pjesët prodhohen duke derdhur lëndë të para të lëngshme (gize, çelik, metale me ngjyra dhe me ngjyra) në kallëpe.

- Falsifikim dhe stampim. Përdoren materiale plastike (përveç gize). Stampimi është deformimi i një pjese të punës në zgavrën e mjetit. Formëzimi është deformimi i lirë i një pjese të punës në drejtimin gjatësor dhe tërthor.

- Qira Më shumë se 90% e pjesëve të prodhuara janë mbështjellë në prodhim (shina, tela, fletë, tuba, etj.). produktet e petëzuara ndahen në të nxehta dhe të ftohta. Rrotullimi i ftohtë përdoret për dimensione më të sakta.

- Broaching dhe vizatim. Ky trajtim përmirëson vetitë mekanike të produktit; pjesët e punës tërhiqen përmes një vegle të veçantë, e cila e ekspozon atë në të paktën 30% deformim. Përveç kësaj, sipërfaqja e produktit bëhet e lehtë dhe e dendur.

- Saldimi. Ky proces mund të jetë mjaft i larmishëm: saldimi me gaz, saldimi kimik, saldimi elektrik etj.

- Saldim. Me këtë lloj lidhjeje nuk ka shkrirje të metaleve lidhëse, pasi temperatura nuk arrin pikën e shkrirjes.

- Trajtimit të ngrohjes.

- Restaurimi mekanik.

Metodat e matjes në inxhinierinë mekanike

Në prodhimin e pjesëve përdoren metoda të matjes direkte dhe indirekte.

Në matjet e drejtpërdrejta, madhësia përcaktohet nga treguesit e vetë pajisjes.

Në matjet indirekte, madhësia përcaktohet në bazë të rezultateve të matjeve të drejtpërdrejta të një ose disa sasive që lidhen me një marrëdhënie të caktuar. Për shembull, matja e këndeve duke përdorur këmbët dhe hipotenuzën.

Matjet mund të kryhen duke përdorur metoda absolute dhe relative.

Përsëri, në matjet absolute, të gjitha leximet merren nga të dhënat e pajisjes. Ndërsa me matje relative mund të maten vetëm devijimet nga ato të vendosura. Kur përdorni këtë metodë, pajisjet kërkojnë rregullim shtesë për një masë të caktuar, gjë që çon në humbje kohe. Megjithatë, kjo mund të përdoret në prodhim masiv, ku sigurohet një ekzekutim më i saktë i pjesës.

Ekzistojnë gjithashtu metoda të matjes komplekse dhe të diferencuara.

Metoda komplekse është një krahasim i trupit ekzistues të pjesës së prodhuar me konturet e tij kufizuese, të përcaktuara nga vlerat dhe vendndodhja e fushave të tolerancës. Një shembull i një matjeje të tillë është monitorimi i ingranazheve në intercentrome.

Metoda e diferencuar konsiston në kontrollimin e secilës pjesë veç e veç. Sidoqoftë, kjo metodë nuk garanton këmbyeshmërinë e pjesëve. Kjo metodë zakonisht përdoret gjatë kontrollit të mjeteve, si dhe identifikimit të arsyeve që dimensionet e një pjese të tejkalojnë kufijtë e gabimit.

Metodat statistikore në inxhinierinë mekanike

Shënim 2

Shpesh metoda të tilla quhen metoda statistikore të menaxhimit të cilësisë; këto janë mjete ndihmëse të bazuara në përfundimet dhe dispozitat e teorisë së probabilitetit dhe statistikave matematikore, të cilat ndihmojnë në marrjen e vendimeve në lidhje me cilësinë e funksionimit të proceseve teknologjike.

Këto janë mjete për diagnostikimin e proceseve dhe vlerësimin e devijimeve në fushën e cilësisë. Vlen të theksohet se në të gjitha industritë ku u prezantuan metodat statike, pati përmirësime të ndjeshme në cilësinë e punës prodhuese.

Metoda e përdorur e analizës statike dhe e parandalimit të defekteve bën të mundur, bazuar në statistikat matematikore dhe të dhënat e grumbulluara për gabimet e zbuluara më parë në prodhim, krijimin e një procesi të ri të qëndrueshëm për montimin dhe përpunimin e pjesëve.

Së pari, ju duhet të mbledhni të gjitha të dhënat për gabimet dhe t'i krahasoni ato, të hartoni një plan mujor të kthimit për të eliminuar gabimet; nëse numri i gabimeve tejkalon një numër kritik, kjo do të thotë se procesi standard i teknologjisë është prishur dhe ndërhyrja e kërkohet personel teknik.

1. Plani i prodhimit të pjesëve. Caktimi i tolerancave teknologjike gjatë kryerjes së një operacioni

Plani i prodhimit të pjesëve është zhvilluar në bazë të teknologjisë së rrugës dhe shërben si bazë për hartimin e operacioneve teknologjike.

Planifikoniështë një dokument arsimor ilustrues grafik që përmban informacionin e mëposhtëm:

numrat dhe emrat e të gjitha proceseve teknologjike që ndodhin gjatë prodhimit të pjesës në përputhje me rrugën e pranuar teknologjike për prodhimin e saj.

emri dhe modeli i pritur i pajisjes mbi të cilën kryhet një operacion specifik teknologjik

skica e përpunimit të pjesës së punës

kërkesat teknike për kryerjen e operacionit

Në skicë, pjesa e punës duhet të përshkruhet në pozicionin e punës së përpunimit në makinë; konfigurimi i saj duhet të korrespondojë me formën që merret pas përpunimit në operacion ose fazën e saj të veçantë. Sipërfaqet e trajtuara theksohen me një vijë konture të dyfishtë të kuqe.

Skicat duhet të tregojnë diagrame bazë teorike gjatë kryerjes së operacioneve teknologjike. Nëse është e nevojshme, tregohen numrat e sipërfaqeve ose akseve që janë baza teknologjike, me indekset e operacioneve mbi të cilat janë formuar këto baza.

Tregohen dimensionet operacionale të përshkruara për kryerjen e një operacioni, instalimi, pozicioni të caktuar. Madhësitë operative tregohen me karaktere alfabetike ose alfanumerike me indekset e funksionimit.

Simbolet e dimensioneve janë marrë nga skema e kodimit të sipërfaqes. Nëse është e nevojshme, përdoret alfabeti latin dhe grek.

Kërkesat teknike për kryerjen e operacioneve teknologjike përfshijnë kërkesat për vrazhdësinë, tolerancat teknologjike për madhësinë, formën dhe pozicionin relativ të sipërfaqeve.

Kur caktoni toleranca teknologjike për dimensionet në një makinë të konfiguruar, duhet t'i përmbaheni rregullave të mëposhtme:

1. toleranca në madhësinë ndërmjet bazës matëse dhe sipërfaqes së përpunuar TAop përbëhet nga gabimi statik në marrjen e madhësisë ωstAop, devijimet hapësinore të bazës matëse Δ dhe gabimi i bazës ε nga mospërputhja e bazave teknologjike dhe matëse:

TAop= ωstAop + Δ+ ε

2. Toleranca për dimensionin B ndërmjet sipërfaqeve të përpunuara nga i njëjti instalim përfshin vetëm vlerën e gabimit statik

TBop= ωstBop

Tolerancat operacionale për dimensionet 2Bop dhe 2Gop të sipërfaqeve të mbyllura përbëhen nga gabime statike në përpunimin e këtyre sipërfaqeve:

T2Bop= ωst2Bop, T2Gop= ωst2Gop

Kur sigurohet saktësia me metodën e lëvizjeve dhe matjeve të njëpasnjëshme, tolerancat operacionale janë të barabarta ose më të mëdha se gabimet statistikore të dimensioneve të kryera.

2. Qëllimi i shërbimit të pjesëve të makinës. Treguesit e standardizuar të cilësisë për pjesët e makinerive. Klasifikimi i pjesëve të makinës sipas qëllimit funksional

Makinë- një mekanizëm ose kombinim mekanizmash që kryejnë lëvizje të caktuara të përshtatshme për të transformuar materialet, energjinë, kryerjen e punës ose mbledhjen, ruajtjen ose transmetimin e informacionit.

Sipas qëllimit zyrtar të makinës kuptojnë problemin e përcaktuar qartë që makina është projektuar për të zgjidhur.

Qëllimi i shërbimit të një makine sigurohet nga cilësia e saj - një grup karakteristikash që përcaktojnë përputhjen e tij me qëllimin e tij të shërbimit dhe e dallojnë atë nga makinat e tjera.

Treguesit e cilësisë mund të ndahen në 3 grupe:

Niveli teknik që përcakton shkallën e përsosmërisë së makinës: fuqia, efikasiteti, produktiviteti, saktësia, efikasiteti;

Prodhueshmëria e dizajnit, duke siguruar shpenzime optimale të punës dhe parave gjatë gjithë periudhës së ekzistencës së makinës, duke filluar nga prodhimi i saj.

Treguesit operacionalë: besueshmëria, qëndrueshmëria, transportueshmëria, karakteristikat ekonomike, siguria në punë, ndikimi mjedisor, vlerësimi estetik.

Një nga treguesit më të rëndësishëm të cilësisë është saktësia, e cila formohet në fazën e prodhimit.

Nga ana tjetër, saktësia e makinës përcaktohet nga saktësia e prodhimit dhe montimit të përbërësve dhe pjesëve që përbëjnë makinën. Treguesit e saktësisë për këta elementë janë caktuar në bazë të një analize të qëllimit të shërbimit të tyre.

Sipas qëllimit të tyre funksional, sipërfaqet e pjesëve ndahen në:

1. Ekzekutiv - me ndihmën e të cilit pjesa përmbush qëllimin e saj zyrtar

Bazat kryesore të projektimit që përcaktojnë pozicionin e pjesës në lidhje me pjesët e tjera në të cilat është montuar:

Bazat ndihmëse të projektimit që përcaktojnë pozicionin e pjesëve të bashkangjitura në këtë;

Sipërfaqet e lira janë të gjitha të tjerat që plotësojnë format strukturore të pjesës.

3 Struktura e operacioneve teknologjike. Diferencimi dhe përqendrimi i operacioneve. Përqendrimi serik dhe paralel

Struktura e funksionimit përcakton përmbajtjen e operacionit teknologjik dhe sekuencën e zbatimit të tij. Në fund të fundit, koha e ekzekutimit të operacionit varet nga struktura. Koha e ekzekutimit të një operacioni përcaktohet nga koha e pjesës së shpenzuar për prodhimin e një njësie produkti:

Tsht=Për+Tv+Tp;

Ku To është koha kryesore teknologjike e shpenzuar drejtpërdrejt për ndryshimin e gjendjes së pjesës së punës - koha e ndikimit të mjetit në pjesën e punës;

TV - koha ndihmëse e shpenzuar në tranzicione ndihmëse; goditje, menaxhimi i pajisjeve, kontrolli, ndryshimi i veglave.

Тп - humbje për përgatitjen e pajisjeve për punë, pushime të organizuara.

Shuma e kohës kryesore dhe ndihmëse është koha e funksionimit Top:

Top=Për + TV

Struktura e operacionit përcaktohet nga karakteristikat e mëposhtme:

Numri i pjesëve të punës të instaluara njëkohësisht në një pajisje ose në një makinë (të vetme dhe me shumë vende);

Numri i mjeteve të përdorura për të kryer operacionin (vegël të vetëm ose me shumë vegla);

Sekuenca e funksionimit të mjeteve gjatë kryerjes së një operacioni Zgjedhja e strukturës varet nga prodhimi serik dhe parimi i miratuar

formimi i procesit teknologjik dhe operacionet teknologjike.

Pas sqarimit të strukturës së operacionit teknologjik, përcaktohen elementët përbërës të tij: instalimet, pozicionet, tranzicionet ndihmëse dhe teknologjike, numri i mjeteve dhe sekuenca e ekzekutimit.

E njëjta pjesë e punës mund të përpunohet në mënyra të ndryshme. Procesi teknologjik i përpunimit të një pjese të punës mund të përmbajë një numër të vogël operacionesh duke përdorur një sasi të vogël pajisjesh, por e njëjta pjesë e punës mund të përpunohet në një numër më të madh makinash me një numër të madh operacionesh. Në rastin e parë, numri i tranzicioneve në operacione karakterizon kompleksitetin dhe ngopjen e tyre, d.m.th. shkallë përqendrimi.

Nëse numri i kalimeve të kryera në mënyrë sekuenciale në makinë është i rëndësishëm, ky organizim i punës quhet përqendrim konsistent procesi teknologjik.

Nëse një numër i konsiderueshëm tranzicionesh kryhen njëkohësisht paralelisht në një operacion, atëherë një organizim i tillë i punës quhet përqendrimi paralel procesi teknologjik. Përqendrimi paralel shoqërohet me përdorimin e makinerive me shumë vegla (shumë prerëse, me shumë gishta), gjë që siguron produktivitet të lartë; përdorimi i makinave të tilla është ekonomik me një prodhim të madh produktesh.

Nëse një proces teknologjik ndahet në operacione të thjeshta me një numër të vogël tranzicionesh në secilën, atëherë ai quhet proces i diferencuar teknologjik. Diferencimi zbatohet në faza të caktuara kur ka pajisje speciale të pamjaftueshme dhe mungesë të punëtorëve të kualifikuar. Në këtë rast, procesi teknologjik ndahet në operacione të thjeshta, kryesisht me një tranzicion ose me dy tranzicion.

4. Shtesat dhe shtesat për përpunim. Metodat për përcaktimin e lejimeve - tabelare, llogaritëse-analitike, duke përdorur zinxhirë dimensionale operacionale

Kompensimi- kjo është një shtresë metalike që duhet të hiqet nga sipërfaqja e pjesës së punës gjatë përpunimit për të marrë pjesën e përfunduar. Madhësia e lejimit përcaktohet nga ndryshimi midis madhësisë së pjesës së punës dhe madhësisë së pjesës sipas vizatimit të punës; lejimi vendoset në anën.

Shtesat ndahen në janë të zakonshme, hiqet gjatë gjithë procesit të përpunimit të një sipërfaqeje të caktuar, dhe ndërvepruese, hiqet gjatë operacioneve individuale. Shuma e kompensimit ndëroperativ përcaktohet nga ndryshimi i madhësive të marra në operacionet e mëparshme dhe të mëvonshme.

Shtresat e materialit të hequr gjatë përpunimit të pjesës së punës përfshijnë gjithashtu mbivendosje. Sidoqoftë, arsyeja e shfaqjes së tyre është thjeshtimi i procesit teknologjik të marrjes së pjesës fillestare të punës duke thjeshtuar formën e saj dhe krijimin e elementeve të veçanta teknologjike - shpatet dhe rrezet.

Vendosja e vlerave optimale të lejimit ka një rëndësi të konsiderueshme teknike dhe ekonomike në zhvillimin e proceseve teknologjike për prodhimin e pjesëve të makinerive.

Në inxhinierinë mekanike, përdoren gjerësisht disa metoda për përcaktimin e lejimeve.

1. Metoda e tabelës.

Ju lejon të merrni vlerat e lejimeve operacionale nga tabelat e përpiluara në bazë të përgjithësimit dhe sistematizimit të të dhënave nga ndërmarrjet kryesore.

Vlerat e lejimeve të përgjithshme janë dhënë në standardet për pjesët fillestare të punës - falsifikimet, derdhjet.

Disavantazhi i kësaj metode është se lejimet caktohen pa marrë parasysh kushtet specifike për ndërtimin e proceseve teknologjike: strukturat e funksionimit, tiparet e funksionimit të pajisjeve, diagramet e instalimit të pjesës së punës dhe marrëdhëniet dimensionale në procesin teknologjik. Vlerat statistikore eksperimentale janë të mbivlerësuara, pasi ato janë të përqendruara në kushtet kur një rritje e lejimit bën të mundur shmangien e defekteve duke zgjatur rrugën teknologjike. Kjo metodë është e zbatueshme në kushtet e prodhimit të vetëm dhe në shkallë të vogël, ku nuk kërkohet analiza e thelluar e operacioneve.

2. Metoda e llogaritjes dhe analitike

Kjo metodë u zhvillua nga V.M. Kovan. Sipas kësaj metode, vlera e lejes minimale duhet të jetë e tillë që kur të hiqet, të jenë gabimet e përpunimit dhe defektet e shtresës sipërfaqësore të marra gjatë tranzicioneve të mëparshme teknologjike, si dhe gabimi në instalimin e pjesës së punës që lind gjatë tranzicionit që kryhet, eliminohet.

Vlera totale e ndihmës minimale të ndërmjetme Zmin është e barabartë me:

Ku i është indeksi i tranzicionit teknologjik që po kryhet;

Lartësia mesatare e parregullsive sipërfaqësore pas tranzicionit të mëparshëm;

Thellësia e shtresës sipërfaqësore të dëmtuar pas tranzicionit të mëparshëm;

Madhësia e devijimeve hapësinore të sipërfaqes së trajtuar në raport me bazën teknologjike, e marrë në tranzicionin e mëparshëm;

Gabim në instalimin e pjesës së punës;

Metoda llogaritëse-analitike duhet të përdoret në rastet kur respektohet parimi i unitetit të bazave në të gjitha operacionet e trajtimit sipërfaqësor.

3. Metoda e zinxhirit dimensionale

Kjo metodë ju lejon të vendosni marrëdhënie midis dimensioneve operacionale, lejimeve, dimensioneve të pjesës dhe parametrave të tjerë dimensionale në të gjitha fazat e përpunimit të pjesës së punës.

Procesi teknologjik i përpunimit të një pjese pune me dimensione në drejtimin gjatësor Ai-1 dhe Bi-1 përfshin funksionimin e skajeve të shkurtimit 2 dhe 3 me ruajtjen e dimensioneve operacionale Bi dhe Ai nga baza teknologjike - fundi 1 dhe funksionimin e skajit të prerjes. 1 me ruajtjen e madhësisë Ai + 1 nga baza e skajit 3. Gjatë këtyre operacioneve, lejimet hiqen. Indekset 1,2,3 korrespondojnë me numrat e sipërfaqeve të përpunuara.

Vlerat e lejimit dhe madhësia B janë lidhjet mbyllëse të zinxhirëve dimensionale me ekuacionet:

Përcaktimi i vlerave minimale të lejimeve nga kushti i eliminimit të gjurmëve të përpunimit të mëparshëm:

![]()

Dhe duke përdorur ekuacionet e gabimit të zinxhirëve dimensionale, mund të gjeni vlerën maksimale të lejimeve:

![]() ,

,

Ku ωZi është gabimi i kompensimit.

,

,

Ku ωΑi janë gabimet e lidhjeve përbërëse në anën e djathtë të ekuacioneve,

n – numri i lidhjeve.

5. Llojet e prodhimit inxhinierik mekanik, karakteristikat e tyre krahasuese

Në inxhinierinë mekanike, në varësi të programit të prodhimit të produktit dhe natyrës së produkteve të prodhuara, dallohen tre lloje kryesore të prodhimit:

Prodhim i vetëm karakterizohet nga një gamë e gjerë e produkteve të prodhuara dhe një vëllim i vogël i prodhimit të tyre. Në ndërmarrjet me një lloj prodhimi të vetëm, ata përdorin kryesisht pajisje universale me vendndodhjen e saj në punëtori sipas karakteristikave të grupit (d.m.th., të ndara në seksione të tornimit, bluarjes, rrafshimit, etj.). Teknologjia e prodhimit karakterizohet nga përdorimi i prerjes standarde veglat dhe mjetet matëse universale.

Prodhim ne mase karakterizohet nga një gamë e kufizuar produktesh të prodhuara ose të riparuara në tufa të përsëritura periodikisht dhe një vëllim relativisht i madh prodhimi. Në varësi të numrit të produkteve në një grup ose seri dhe nga vlera e koeficientit të konsolidimit, operacioni dallohet midis prodhimit në shkallë të vogël, të mesme dhe të madhe.

Vlera e koeficientit të konsolidimit të operacionit është raporti i numrit të të gjitha operacioneve të ndryshme teknologjike me numrin e vendeve të punës. Për prodhimin në shkallë të vogël, koeficienti është 20-40, për prodhimin në shkallë të mesme 10-20, për prodhimin në shkallë të gjerë 1-10.

Në ndërmarrjet e prodhimit serik, shumica e pajisjeve përbëhen nga makina universale të pajisura me rregullim special dhe universal dhe pajisje të parafabrikuara universale, gjë që redukton intensitetin e punës dhe zvogëlon koston e prodhimit.

Në një mjedis prodhimi në grup, pajisjet rregullohen në një sekuencë procesi për një ose më shumë pjesë që kërkojnë të njëjtin rend përpunimi, me respektim të rreptë të parimit të ndërrueshmërisë.

Në prodhimin serik, përdoret gjithashtu një formë e organizimit të punës me rrjedhje të ndryshueshme. Pajisjet janë të vendosura përgjatë procesit teknologjik. Përpunimi kryhet në grupe, dhe pjesët e punës të secilës grumbull mund të ndryshojnë pak në madhësi ose konfigurim, por mund të përpunohen në të njëjtën pajisje.

Prodhim ne mase karakterizohet nga një gamë e ngushtë dhe vëllim i madh prodhimi i produkteve që prodhohen ose riparohen vazhdimisht për një periudhë të gjatë kohore. Koeficienti i konsolidimit të operacioneve në këtë lloj prodhimi është i barabartë me 1. Pajisjet janë të vendosura përgjatë procesit teknologjik me përdorimin e gjerë të pajisjeve të specializuara dhe speciale, mekanizimin dhe automatizimin e proceseve të prodhimit në respektim të rreptë të parimit të këmbyeshmërisë. Forma më e lartë e prodhimit në masë është prodhimi me rrjedhje të vazhdueshme.

Me një rrjedhë të vazhdueshme, transferimi nga pozicioni në pozicion kryhet vazhdimisht në mënyrë të detyruar, gjë që siguron ekzekutimin paralel të njëkohshëm të operacioneve në të gjitha operacionet në linjën e prodhimit. Kualifikimet e punëtorëve janë të ulëta.

Përcaktimi i lejimeve dhe dimensioneve operacionale duke përdorur metodën e llogaritjes dhe analitike kur përpunohet një bosht në pajisjet e konfiguruara. Struktura e lejes minimale të përpunimit

Në kushtet e prodhimit në shkallë të gjerë dhe në masë, kjo metodë përdoret. Vendosja bëhet në diametrin minimal për boshtet ose në diametrin maksimal për vrimat.

7. Prodhueshmëria e modeleve të produkteve. Karakteristikat kualitative dhe sasiore. TKI, teknika për rritjen e TKI

Prodhueshmëria e një modeli produkti (TCI) kuptohet si një grup karakteristikash të projektimit që sigurojnë prodhimin, riparimin dhe mirëmbajtjen e një produkti me koston më të ulët me një cilësi të caktuar dhe kushte të pranuara të prodhimit, mirëmbajtjes dhe riparimit.

Testimi i produktit në TKI është një nga funksionet më komplekse të përgatitjes teknologjike të prodhimit. Testimi i detyrueshëm në TKI në të gjitha fazat përcaktohet nga shteti. standardet.

Prodhueshmëria dallohet:

Prodhimi;

Operacionale;

Gjatë mirëmbajtjes;

Riparim;

Boshllëqe;

Njësia e montimit;

Sipas procesit të prodhimit;

Sipas formës së sipërfaqes;

Sipas madhësisë;

Sipas materialeve;

TKI është një grup kërkesash që përmbajnë tregues që karakterizojnë racionalitetin teknologjik të zgjidhjeve të projektimit. Ato mund të ndahen në dy grupe: karakteristika cilësore dhe sasiore. Treguesit e cilësisë përfshijnë:

këmbyeshmëria e komponentëve dhe pjesëve;

Përshtatshmëria e dizajnit;

gjurmueshmëria;

Aksesueshmëria instrumentale;

Treguesit sasiorë përfshijnë:

Ato kryesore janë intensiteti i punës së produktit, kostoja teknologjike, niveli i prodhueshmërisë për sa i përket intensitetit të punës, niveli për sa i përket kostos;

Shtesë - intensiteti relativ i punës i llojeve të punës, koeficienti i ndërrueshmërisë, intensiteti i materialit, intensiteti i energjisë, koeficientët e unifikimit, standardizimi, saktësia, vrazhdësia, etj.

Teknikat për rritjen e TKN:

Unifikimi dhe standardizimi maksimal i elementeve strukturorë të pjesës;

Mundësia e përdorimit të metodave për marrjen e boshllëqeve me koston më të ulët;

Dizajni i pjesës duhet të sigurojë mundësinë e përdorimit të proceseve standarde teknologjike për prodhimin e tij;

Prania e elementeve strukturorë që sigurojnë funksionimin normal të mjetit prerës (hyrje dhe dalje);

Dizajni duhet të sigurojë ngurtësi të shtuar të pjesës, e cila siguron përpunimin e saj në kushte të rritura;

Lehtësia e instalimit të pjesës së punës gjatë përpunimit të sipërfaqeve të saj;

Disponueshmëria e elementeve strukturorë që sigurojnë automatizimin e pjesëve të punës në veglat e makinerive;

Reduktim maksimal në madhësinë e sipërfaqeve të përpunuara;

Mundësia e përpunimit të numrit më të madh të sipërfaqeve nga një instalim;

Mundësia e përpunimit të njëkohshëm të disa sipërfaqeve në të njëjtën kohë

Mundësia e përpunimit për kalim;

Kërkesat teknike në vizatim nuk duhet të ofrojnë, nëse është e mundur, metoda dhe mjete të veçanta kontrolli.

8. Koncepti i prodhimit dhe proceseve teknologjike (TP). Llojet e TP. Karakteristikat e dizajnit të grupit TP

Procesi i prodhimit (PP)- tërësia e të gjitha veprimeve të njerëzve dhe mjeteve të prodhimit të nevojshme në një ndërmarrje të caktuar për prodhimin ose riparimin e produkteve të prodhuara.

Produkt- ky është çdo artikull që do të prodhohet në ndërmarrje.

Në varësi të qëllimit të tyre, produktet ndahen në produkte të prodhimit primar dhe ndihmës.

Prodhimi primar- prodhon produkte të destinuara për shitje.

Prodhimi ndihmës - prodhon produkte të destinuara për nevojat e prodhimit kryesor.

Një pjesë është një produkt i bërë nga një material që është homogjen nga emri dhe marka, pa përdorur operacione montimi.

Procesi teknologjik- pjesë e procesit të prodhimit që përmban veprime për të ndryshuar dhe më pas për të përcaktuar gjendjen e artikullit të prodhimit.

Proceset teknologjike për prodhimin e produkteve mund të përmbajnë komponentë që ndryshojnë sipas metodës së ekzekutimit:

Formësimin;

Përpunimi me prerje;

Trajtimit të ngrohjes;

Përpunimi elektrokimik dhe elektrofizik;

kontrolli i cilësisë së produktit;

Sipas qëllimit i ndarë në projektim, në punë, afatgjatë dhe të përkohshëm.

Sipas shkallës së shkathtësisë atje jane:

Procesi i vetëm teknologjik- është zhvilluar për prodhimin ose riparimin e një produkti me një emër specifik dhe madhësi standarde në kushte të caktuara prodhimi.

Procesi tipik teknologjik- projektimi për prodhimin në kushte specifike prodhimi të një përfaqësuesi tipik të një grupi produktesh që kanë dizajn të përbashkët dhe karakteristika teknologjike.

Procesi teknologjik në grup- të destinuara për prodhimin ose riparimin e një grupi produktesh me karakteristika të përbashkëta teknologjike në vendet e specializuara të punës.

Karakteristikat e klasifikimit të grupit janë të përbashkëtat e pajisjeve teknologjike dhe sipërfaqeve të përpunuara. Sipas detajeve të përshkrimit të TP mund te jete:

Itinerari- të përmbajë një listë të operacioneve që tregon pajisjet teknologjike dhe treguesit tekniko-ekonomikë.

Itinerari dhe operacional- njësoj si rrugët e itinerarit, por me zhvillim të detajuar të dokumenteve për operacione teknologjike individuale;

Operative- njësoj si rrugët e itinerarit, por me zhvillim të detajuar të dokumenteve teknologjike për të gjitha operacionet e procesit teknologjik.

9. Skemat për vendndodhjen e lejimeve dhe dimensioneve operacionale kur përdorni metodën e goditjeve të njëpasnjëshme dhe metodën e përpunimit në pajisjet e konfiguruara

Në kushtet e prodhimit në shkallë të gjerë dhe në masë, përdoret një metodë përpunimi në pajisje të personalizuara. Vendosja bëhet në diametrin minimal për boshtet ose në diametrin maksimal për vrimat.

Kur përpunohet në prodhim të vetëm dhe në shkallë të vogël duke përdorur metodën e provës, përpiqet të marrë përmasat maksimale më të mëdha, gjë që siguron mungesën e defekteve të pariparueshme, dhe gjithashtu siguron një kufi maksimal të tolerancës për pjesën për konsumin e saj gjatë funksionimit.

10. Operacioni teknologjik, instalimi, pozicioni, tranzicioni, goditje. Kalim ndihmës, lëvizje

Operacioni teknologjik- kjo është një pjesë e përfunduar e procesit teknologjik, i kryer në një vend pune.

Operacioni teknologjik është njësia bazë e planifikimit dhe kontabilitetit të prodhimit. Në bazë të operacioneve, përcaktohet kompleksiteti i produkteve të prodhimit Dhe vendosen standardet e kohës dhe çmimet, përcaktohet numri i nevojshëm i punëtorëve dhe pajisjet teknologjike.

Instalimi- pjesë e një operacioni teknologjik të kryer me fiksim të vazhdueshëm të pjesëve të punës ose njësive të montimit të montuar. Emërtimi i instalimit A, B, C, D, etj.

Pozicioni- pozicioni fiks i pajisjes me pjesën e punës të fiksuar pa ndryshim në të në lidhje me pjesët e punës të pajisjes për të kryer një pjesë të funksionimit teknologjik.

Tranzicioni teknologjik- një pjesë e përfunduar e një operacioni teknologjik, e karakterizuar nga qëndrueshmëria e mjetit të përdorur dhe sipërfaqeve të formuara gjatë përpunimit ose të lidhura gjatë montimit. I shoqëruar nga një ndryshim në gjendjen e objektit të prodhimit.

Goditje pune- një pjesë e përfunduar e një tranzicioni teknologjik, i përbërë nga një lëvizje e vetme e mjetit në lidhje me objektin e prodhimit, i shoqëruar nga një ndryshim në gjendjen e objektit.

Tranzicioni ndihmës- një pjesë e përfunduar e një operacioni teknologjik, i përbërë nga veprimet e një punonjësi dhe pajisjet. Nuk shoqërohet me një ndryshim në gjendjen e objektit të prodhimit, por është i nevojshëm për të përfunduar një tranzicion teknologjik.

Lëvizja ndihmëse - një pjesë e përfunduar e një tranzicioni teknologjik, që përbëhet nga një lëvizje e vetme e mjetit në lidhje me objektin e prodhimit dhe e pashoqëruar nga një ndryshim në gjendjen e tij.

11. Algoritmi për projektimin e proceseve teknologjike për prodhimin e pjesëve të makinerive

1) analiza e të dhënave burimore; 2) kërkimi i analogëve të procesit teknik; 3) përzgjedhja e pjesës fillestare të punës; 4) përzgjedhja e bazave teknologjike; 5) hartimi i një rruge teknologjike të përpunimit; 6) zhvillimi i operacioneve teknologjike; 7) standardizimi i procesit teknologjik; 8) përcaktimin e kërkesave të sigurisë; 9) zgjedhja e opsionit optimal; 10) projektimi i procesit teknik.

12 . Përcaktimi i mënyrave të prerjes gjatë përpunimit (me një dhe shumë vegël)

Përpunimi me një vegël.

1 ) Përcaktoni thellësinë e prerjes t bazuar në rezultatet e llogaritjes së lejimeve operative. Për përpunimin me një kalim të vetëm, marrim vlerën mesatare të shtesës. Nëse ka dy kalime, atëherë 70% e shtesës hiqet për kalimin e parë, 30% për të dytën.

2 ) Programoni një shërbim s. Për përpunimin me tornim, shpim, bluarje, përcaktohet ushqimi për rrotullim i pjesës së punës So ose vegël, për bluarje – ushqim për dhëmb mjeti Sz.Sz= So/z, ku z është numri i dhëmbëve prerës. Kur përafërt, zgjidhni ushqimin maksimal të lejuar; për përfundimin - në varësi të saktësisë dhe vrazhdësisë së kërkuar të përpunimit, duke marrë parasysh parametrat gjeometrikë të pjesës prerëse të mjetit. Shkalla e furnizimit e përcaktuar sipas standardeve ose duke përdorur metoda të tjera (programim linear, metodë simplex, etj.) duhet të koordinohet me të dhënat e pasaportës së makinës.

3 ) Përcaktoni shpejtësinë e prerjes v:

![]() ,

,

ku vlerat e koeficienteve përcaktohen nga librat e referencës.

4 ) Llogaritni frekuencën n rrotullimi i pjesës së punës ose mjetit:

ku v – shpejtësia e prerjes, m/min; D – diametri i pjesës së punës (veglave) në mm.

5 ) Ne llogarisim komponentët e koordinatave të forcës prerëse duke përdorur formulat e formës:

vlerat e tjera përveç t dhe S zgjidhen nga tabelat e kërkimit.

6) Ne kontrollojmë mënyrën e prerjes bazuar në karakteristikat e fuqisë dhe fuqisë së makinës. Për ta bërë këtë, ne krahasojmë vlerën e marrë të komponentit koordinativ Px të forcës prerëse që vepron në drejtimin e ushqimit me forcën e lejuar në mekanizmin e ushqimit Pxadd.

Fuqia e prerjes:

Ne=, kW ose sipas varësive të tjera me verifikim

ku Nmod është fuqia e motorit që drejton lëvizjen kryesore të makinës, η është efikasiteti i makinës.

Nëse raportet e dhëna nuk ruhen, është e nevojshme të rregulloni vlerat e zgjedhura të shpejtësisë së ushqimit dhe prerjes ose të zëvendësoni pajisjet teknologjike.

Përpunim me shumë mjete.

Në rastin e përpunimit paralel, thellësia e prerjes dhe ushqimit për secilin nga mjetet zgjidhen nga gjendja e funksionimit të tyre të pavarur, d.m.th. duke përdorur metodën e përpunimit me një mjet. Pastaj përcaktohet ushqimi i bllokut të veglave - ushqimi më i vogël teknologjikisht i lejueshëm nga vlerat e zgjedhura. Shpejtësia e prerjes përcaktohet nga mjeti i supozuar kufizues. Ato mund të jenë mjete që përpunojnë zona me diametër më të madh dhe gjatësi më të madhe. Për disa mjete të supozuara kufizuese, gjenden koeficientët e kohës së prerjes:

ku Lр është gjatësia e prerjes së një vegle individuale, Lрх është gjatësia e goditjes së punës së të gjithë bllokut të veglave.

ku Tm është jeta e normalizuar e mjetit.

Duke përdorur vlerat e gjetura të rezistencës T, gjenden shpejtësitë e prerjes për secilin nga mjetet e supozuara kufizuese. Në fakt, mjeti kufizues do të jetë ai me shpejtësinë më të ulët specifike të prerjes. Kjo vlerë është miratuar për funksionimin e të gjithë bllokut të veglave. Më pas, përcaktohet shpejtësia e rrotullimit n dhe rregullohet sipas pasaportës së makinës. Më pas, ne llogarisim forcat totale të prerjes dhe fuqinë.

13. Afati kohor i justifikuar teknikisht për kryerjen e një operacioni

Procesi teknologjik i prodhimit të një produkti duhet të kryhet me përdorimin maksimal të aftësive teknike të mjeteve të prodhimit me sa më pak kohë dhe me koston më të ulët të produkteve. Për të vlerësuar kohën e shpenzuar, është e nevojshme të standardizohet procesi teknik, d.m.th. kanë të dhëna për standardet e kohës. Norma të tilla mund të jenë vetëm standarde kohore teknikisht të qëndrueshme- krijuar për kushte të caktuara organizative dhe teknike për kryerjen e një pjese të procesit teknologjik, bazuar në përdorimin e plotë dhe racional të aftësive teknike të pajisjeve teknologjike dhe duke marrë parasysh përvojën e avancuar të prodhimit.

Metoda analitike-llogaritëse është më pak punë intensive sesa metoda analitike-kërkimore, por më pak e saktë, pasi standardet përdoren për kushte standarde organizative dhe teknike që nuk janë identike me ato specifike në shqyrtim.

Në metodë përmbledhëse racionimi i punës, standardi kohor përcaktohet për të gjithë operacionin pa e ndarë atë në elementë (siç ishte rasti me metodën analitike). Me eksperiencë Metoda bazohet në përvojën e një standardizuesi ose masteri. Statistikore metoda: të dhëna statistikore për pajtueshmërinë me standardet për punë të ngjashme në të kaluarën dhe llogaritjet e bazuara në standarde të përmbledhura. Krahasues Metoda: krahasimi me një operacion të ngjashëm të kryer më parë.

Në fazën e projektimit, duhet të përdoret një metodë llogaritëse dhe analitike me rregullimin e mëvonshëm të standardeve kohore kur futet procesi teknologjik në prodhim.

Struktura e kohës së pjesës. Për çdo operacion është vendosur një kufi kohor teknikisht i shëndoshë. Në prodhimin në shkallë të gjerë dhe në masë, koha standarde e copës për prodhimin e një pjese llogaritet:

Tsht=Për+Tv+Tob+Tper,

Ku Se– koha kryesore teknologjike (ndikimi i drejtpërdrejtë i mjetit në pjesën e punës dhe ndryshimi i gjendjes së tij), Tv – koha ndihmëse, Tob – koha e mirëmbajtjes, Tper – koha e ndërprerjeve në punë.

ku Lрх është gjatësia e goditjes së punës, i është numri i goditjeve të punës, Smin është furnizimi minutë i mjetit.

TV: instalimi dhe heqja e pjesës së punës, kontrolli i mekanizmave të pajisjeve teknologjike, lëvizjet ndihmëse të mjetit (afrimi dhe heqja), matja e përmasave të pjesës së punës.

Shuma e kohës kryesore dhe ndihmëse është koha e funksionimit

Top=Në+TV

Tob=Ttech+Torg,

ku Ttech është koha e mirëmbajtjes (ndërrimi i veglave, rregullimi i pajisjeve, redaktimi i veglave, deri në 6% të Top), Pazari është koha e mirëmbajtjes së organizuar. (përgatitja e vendit të punës për fillimin e punës, heqja e çipsave, pastrimi, lubrifikimi, 0.6...8% e To).

Tper: pushim i rregulluar dhe nevoja natyrore, deri në 2.5% të Top.

Koha e llogaritjes së pjesës. Përdoret në prodhimin në shkallë të vogël dhe të mesme, kur pjesa e punës përpunohet në tufa që përsëriten periodikisht:

Tsh.k=Tsht+,

ku Тпз – koha përgatitore-përfundimtare (familjarizimi me vizatimin, marrja dhe dorëzimi i pajisjeve teknike, dorëzimi i punës së përfunduar, përpunimi provë).

Në bazë të standardeve kohore, llogariten ngarkesat e punës, planifikohet përgatitja e prodhimit dhe merren vendime për organizimin e prodhimit. Në veçanti, në prodhimin e vazhdueshëm është e nevojshme të respektohet kushti i sinkronizimit të operacioneve: Tsht = kτv

Nëse, pas llogaritjes së standardeve kohore, zbulohet se ky kusht nuk plotësohet, atëherë është e nevojshme të rregulloni procesin teknologjik: përdorni pajisje që ofrojnë struktura progresive të operacioneve teknologjike, ndryshoni mënyrat e përpunimit.

14. Metodat dhe metodat për marrjen e pjesëve fillestare bosh. Zgjedhja e opsionit optimal për marrjen e boshllëqeve

Zgjedhja racionale e pjesës fillestare të punës ka një rëndësi të madhe për përmirësimin e treguesve teknikë dhe ekonomikë të procesit të prodhimit të pjesëve. Kur zgjidhni, është e nevojshme të zgjidhni problemet e mëposhtme: 1) të vendosni metodën dhe metodën për marrjen e Z; 2) të përcaktojë lejimet për përpunimin e secilës sipërfaqe; 3) llogaritni dimensionet e Z; 4) zhvilloni vizatimin Z.

Zgjedhja e metodës për prodhimin e pjesës fillestare ndikohet nga: vetitë fizike dhe teknologjike të materialit të pjesës (vulosshmëria, shkrirja, saldueshmëria, aftësia për të polimerizuar), konfigurimi dhe dimensionet e pjesës.

METODAT: 1) derdhje (në kallëpe rëre-argjilore; dylli i humbur; kallëpe guaska; myk i ftohtë; nën presion; derdhje centrifugale); 2) trajtimi me presion (falas falsifikim në çekiç dhe presa; në pulla mbështetëse; në makinat e falsifikimit radial; vulosje në çekiç; në lesh. shtypi; në presa hidro; e ndjekur nga prerja; 3) prerje nga çeliku i gjatë dhe i profilit; 4) të kombinuara; 5) marrja e boshllëqeve metal-qeramike; 6) duke formuar Z nga materiale jo metalike.

METODA për marrjen e 3D përcaktohet nga veçoritë teknologjike të procesit të prodhimit 3D (mënyra, pajisjet) dhe zgjedhja e saj varet nga lloji i prodhimit, efektiviteti i kostos së prodhimit 3D. Vendimi përfundimtar për zgjedhjen e metodës së prodhimit 3D merret në bazë të llogaritjeve ekonomike. Kriteri i optimalitetit duhet të jetë kostoja minimale e prodhimit të pjesës:

Sd=Sz+Smo-Soth,

Ku Cz është kostoja e pjesës origjinale të punës; Cmo - kostoja e leshit pasues. përpunim; Soth - kostoja e mbeturinave nga leshi. përpunimi.

Një krahasim i thjeshtuar i opsioneve alternative në fazën fillestare të projektimit teknologjik, kur teknologjia e prodhimit të pjesës është e panjohur, bazohet në llogaritjet e kostos së përmbledhur nga librat e referencës. Tolerancat e dimensioneve, peshave dhe lejimeve për lesh. përpunimi është përshkruar sipas standardeve përkatëse GOST. Shtesat për lesh. përpunimi mund të llogaritet në mënyrë analitike (më saktë).

15. Instalimi i pjesëve të punës në makinë, fazat e saj. Koncepti i bazave matëse, teknologjike, akorduese. Rregulla prej 6 pikësh, skema e bazës teorike. Klasifikimi i bazave teknologjike

Instalimi i pjesës së punës përbëhet nga 3 faza: 1) bazimi - orientimi i pjesës së punës në sistemin e koordinatave të veglës së makinës ose direkt në makinë; 2) sigurimi i zagut për të ruajtur pozicionin e arritur gjatë bazimit; 3) instalimi i pajisjes (orientimi + fiksimi) së bashku me pjesën e punës të fiksuar në të në lidhje me pjesët e punës të makinës që mbajnë mjetin.

Baza matëse përdoret për të përcaktuar pozicionin e elementeve strukturorë të pjesëve të punës dhe pjesëve. IB mund të jenë sipërfaqe, boshte, pika nga të cilat maten dhe kontrollohen përmasat koordinuese dhe madhësitë e devijimeve hapësinore të elementeve strukturorë.

Bazat teknologjike - sipërfaqet, kombinimet e tyre, boshtet e simetrisë së elementeve, pikat që i përkasin pjesës së punës dhe shërbejnë për ta mbështetur atë gjatë kryerjes së një operacioni teknologjik.

Baza e rregullimit përdoret për të përcaktuar pozicionin e mjetit prerës (për pajisjet e konfiguruara).

Rregulli me gjashtë pika. Për të mbështetur plotësisht një pjesë të punës, të konsideruar si një trup i fortë, në një pajisje ose direkt në tryezën e makinës, janë të nevojshme dhe të mjaftueshme gjashtë pika mbështetëse të vendosura në një mënyrë të caktuar mbi bazat teknologjike të pjesës së punës.

Skema teorike e bazës është një diagram i vendndodhjes së pikave të referencës në sipërfaqet bazë të pjesës kur rreshtoni pjesën e punës me rrafshet koordinative të pajisjes.

Klasifikimi i bazave teknologjike

16. Rregulla e unitetit të bazave. Gabimi i bazës, natyra e manifestimit të tij

Rregulli i unitetit bazë. Gjatë caktimit të bazave teknologjike në një pjesë të punës, elementët e pjesës që janë baza matëse duhet të merren si bazë teknologjike.

Përndryshe ka ε b - gabim referimi sipas një madhësie të caktuar (ky rregull është për pajisjet e konfiguruara). ε bështë numerikisht i barabartë me gabimin e madhësisë që lidh bazat matëse dhe teknologjike nëse ato nuk përkojnë.

Le të shqyrtojmë funksionimin e përpunimit të një brazdë në një makinë bluarje horizontale. Qëllimi i operacionit është përpunimi i brazdës, duke siguruar saktësinë e dimensioneve të brazdës dhe saktësinë e dimensioneve që përcaktojnë pozicionin e saj në pjesën e punës. Në veçanti, pozicioni i pjesës së poshtme të brazdës mund të vendoset si nga sipërfaqja 1, madhësia B, ashtu edhe nga sipërfaqja 2, madhësia C. Këshillohet të rregulloni pozicionin e prerësit nga baza e rregullimit të pajisjes, e cila përkon me rrafshin në të cilin ndodhen pikat e referencës 1, 2, 3, të zbatuara nga elementët mbështetës të pajisjes. Madhësia e cilësimit është Sn.

Opsioni 1. Pozicioni i pjesës së poshtme të brazdës përcaktohet nga madhësia B. Baza matëse 1 nuk përkon me bazën teknologjike 2. Madhësia B = A-C dhe gabimi i saj

ωБ= ωА+ ωСн

Opsioni 2. Pozicioni i pjesës së poshtme të brazdës përcaktohet nga dimensioni C. Baza matëse 1 përkon me bazën teknologjike 1. Dimensioni C formohet duke kopjuar dimensionin Sn. Në këtë rast:

Në opsionin 1, gabimi ωB i madhësisë B rritet me sasinë e gabimit ωA që lidh bazat. Ndodh një gabim bazë ε b = ωA

Në mënyrë që pjesa e punës të ruajë vendndodhjen e saj të caktuar, është e nevojshme një mbyllje me forcë midis bazave të pjesës së punës dhe elementeve të veglës së makinës, d.m.th. sigurimi i pjesës së punës. Megjithatë, kjo rezulton në një zhvendosje të bazave të pjesës së punës në raport me pozicionin e arritur gjatë bazamentit, d.m.th. korrigjimi i gabimitε h ; përkufizohet si një luhatje në pozicionin e bazës matëse në raport me mjetin e përshtatur me madhësinë, që rezulton nga një zhvendosje në teknikë. bazat e pjesëve të punës gjatë sigurimit të tyre.

Zhvendosja ndodh si rezultat i deformimeve të elementeve të montimit dhe trupit të pajisjes. Vlera më e madhe është deformimi elasto-plastik i kontaktit "y" në bashkimin "bazë Z - elementi i instalimit të pajisjes":

ε h=y=C. Pn. cosα,

ku C – koeficienti, karakteri. lloji i kontaktit, gjendja e materialit dhe mikrogjeometria (vrazhdësia, valëzimi) i sipërfaqeve dhe pajisjeve bazë. Q – forca për një element mbështetës; n – eksponent në varësi të natyrës së deformimeve.

ε hështë e rastësishme në natyrë për shkak të luhatjeve në forcën e fiksimit, ngurtësisë, vrazhdësisë, valëzimit të sipërfaqeve bazë të pjesëve, gjendjes së sipërfaqeve bazë të pajisjeve të instalimit gjatë përpunimit të grupit të pjesëve.

Kur instaloni një pajisje me një pjesë pune në lidhje me mjetin, është e nevojshme të merret parasysh gabim i instalimit:

ε etj= f( ε izg; ε gajtan; ε mustaqe) ,

ku εus – varrim. instalimi i aksesorëve në makinë. Kur përdorni një PR, gabimet e instalimit dhe prodhimit janë vlera sistematike konstante dhe zhytja. veshin - sistem. vlerë e ndryshueshme. Këto gabime eliminohen duke konfiguruar makinën. Nëse ka shumë PR, atëherë varrosni. ndeshjet – ndryshore e rastësishme:

ε

etj=![]() ;

;

Δε

në=![]() .

.

Gabimi i instalimit është një ndryshore e rastësishme.

17. Parimet themelore të formimit të një rruge teknologjike për prodhimin e pjesëve. Përcaktimi i rrugëve optimale për përpunimin e sipërfaqeve individuale të pjesëve

Në fillim të rrugës përgatiten bazat teknologjike të mbarimit (TB).

Rruga ndahet në dy pjesë: para dhe pas trajtimit termik të ngurtësimit

Përafërtimi është i ndarë nga përfundimi në hapësirë (makina të ndryshme) dhe në kohë. Arsyeja: rritja e konsumit të pajisjeve dhe reduktimi i streseve të brendshme midis operacioneve të përafërt dhe përfundimit.

Në raste të veçanta (pjesë jo të ngurtë), pjekja dhe normalizimi duhet të futet midis operacioneve të përafërt dhe përfundimit për të zvogëluar nivelin e sforcimeve të brendshme që u shfaqën pas operacionit të përafërt.

Sa më e saktë të jetë sipërfaqja ose sipërfaqja që dëmtohet lehtë (fije, dhëmbë), aq më vonë duhet përfunduar. Pas operacionit të trajtimit gërryes në ato. Rruga duhet të përfshijë operacionin "larje".

Pas një operacioni ku mund të shfaqen gërvishtje, është e nevojshme të futet operacioni i "zhgërryerjes".

Itinerari duhet të përfshijë operacionet e kontrollit: një operacion kontrolli i ndërmjetëm futet pas atyre operacioneve ku mund të ndodhin defekte.

Në çdo fazë ka disa operacione teknologjike. Përmbajtja e operacioneve varet nga lloji i prodhimit dhe përdorimi i parimit të formimit të rrugës: përqendrimi dhe diferencimi.

Përzgjedhja e rrugëve të përpunimit për sipërfaqe individuale. Detyra e kësaj faze është të zgjedhë sekuencën e metodave të përpunimit dhe numrin e tranzicioneve teknologjike të nevojshme për shndërrimin ekonomik të sipërfaqeve të pjesës së punës në sipërfaqet e pjesës së përfunduar. Të dhënat fillestare janë: materiali i pjesës dhe gjendja e saj, kërkesat e saktësisë për sipërfaqen, mënyra e prodhimit dhe karakteristikat e saktësisë së pjesës së punës. Procedura e përzgjedhjes është si më poshtë: 1) për secilën nga sipërfaqet është e nevojshme të përcaktohet mënyra (torturim, frezim, etj.) dhe lloji (përafërt, mbarim etj.) i përpunimit përfundimtar. Kjo do të përcaktojë qëllimin e tranzicionit përfundimtar teknologjik, i cili do të sigurojë karakteristikat e sipërfaqes të specifikuara nga projektuesi; 2) caktoni metoda dhe lloje të ndërmjetme (kalime teknologjike) të përpunimit të secilës sipërfaqe. Këshillohet që të zgjidhni metodat e ndërmjetme dhe përfundimtare të përpunimit bazuar në tabelat e të dhënave statistikore treguesit mesatarë të saktësisë ekonomike për metoda të ndryshme përpunimi. Për të marrë treguesit e kërkuar të saktësisë së sipërfaqes së pjesës, mund të përcaktohen disa opsione teknike. rrugës. Vendimi përfundimtar merret duke marrë parasysh faktorët e mëposhtëm:

konfigurimi i pjesës së cilës i përket sipërfaqja (trupi rrotullues, trupi, leva, etj.)

dimensionet e pjesës, ngurtësia e saj:

disponueshmëria e pajisjeve teknologjike (për prodhimin ekzistues);

nevoja për të përpunuar komplekset teknologjike të sipërfaqeve nga një instalim - sipërfaqe të lidhura me njëra-tjetrën sipas kërkesave të vendndodhjes hapësinore (si rregull, bazat kryesore dhe ndihmëse të projektimit);

treguesit ekonomikë të opsioneve - intensiteti i punës, kostoja;

lloji i prodhimit.

Gjatë caktimit të metodave të ndërmjetme të përpunimit, supozohet se çdo metodë pasuese duhet të rrisë saktësinë me një mesatare prej një cilësie (shkallë). Në teknikë të përafërt. tranzicionet, është e mundur të rritet saktësia me 2-3 kualifikime (gradë).

18. Rregullim racional në madhësi gjatë përpunimit të një pjese. Metodat e rregullimit të dimensioneve. Procedura për vendosjen sipas standardeve, me matës kontrolli, me pjesë prove, cilësime të këmbyeshme

Rregullimi i dimensioneve konsiston në instalimin e koordinuar të RI, pjesëve të punës së makinës, veglës së makinës me pjesën e punës të instaluar në të në një pozicion që, duke marrë parasysh dukuritë që ndodhin gjatë përpunimit, siguron marrjen e një madhësie të caktuar ose një parametri tjetër gjeometrik. brenda kufijve të përcaktuar. Rregullimi racional duhet të sigurojë saktësinë e kërkuar të përpunimit në mënyrë që ndryshimet dhe shpërndarja e dimensioneve gjatë përpunimit të jenë brenda tolerancës teknologjike.

R/metodat e vendosjes. Aktualisht përdoret: konfigurim statik; rregullimi duke përdorur pjesët e punës testuese duke përdorur një matës pune dhe rregullimi duke përdorur një mjet matës universal duke përdorur pjesët testuese.

Procedura e vendosjes sipas standardit (metoda e vendosjes statike): 1) pozicioni i kërkuar i veglës arrihet duke i vënë në kontakt skajet e tij prerëse me sipërfaqet përkatëse të standardit të instaluar në pajisje në vendin e pjesës së punës. 2) duke monitoruar pozicionin i veglës në raport me standardin kryhet duke përdorur sonda dhe tregues metalikë.3 ) pozicioni përfundimtar i suportit me mjetin e instaluar fiksohet duke përdorur një ndalesë. 4) pas fiksimit të veglës, kaliperi tërhiqet në pozicionin e tij origjinal, standardi hiqet dhe pjesa e punës që përpunohet është instaluar në vendin e saj. Rregullimi teknologjik me shumë mjete në prodhim në shkallë të gjerë dhe në masë.

Rendi i rregullimit duke përdorur matësat e kontrollit (metoda e rregullimit dinamik): 1) duke përdorur teste dhe matje, afrojeni madhësinë e pjesës sa më afër matësit, 2) kontrolloni përpunimin e 1-2 pjesëve të punës, 3) nëse madhësia është brenda intervalit të tolerancës, atëherë rregullimi konsiderohet i saktë. Prodhim në masë dhe në shkallë të gjerë.

Procedura e akordimit duke përdorur pjesët e provës (metoda e akordimit dinamik): 1) duke përdorur metodën e lëvizjeve dhe matjeve të provës, afrojeni pozicionin e mjetit sa më afër atij akordues, 2) përpunoni një grup të pjesëve të punës dhe më pas matni dimensionet e pjesëve, 3) përcaktojnë nivelin aktual të akordimit (mesatarja aritmetike), 4) përcaktojnë gabimin e akordimit si zhvendosje e qendrës së grupimit të fushës së shpërndarjes së menjëhershme në lidhje me madhësinë e akordimit. 5) krahasoni vlerën e gabimit të vendosjes me tolerancën e specifikuar. Vendosja e tolerancës - gabimi i matjes dhe gabimi i kontrollit. 6) nëse gabimi është brenda tolerancës së rregullimit, atëherë rregullimi konsiderohet i saktë.

Cilësimet e këmbyeshme.

Me cilësime të këmbyeshme, veglat prerëse që janë konsumuar ose dëmtuar për shkak të prishjes zëvendësohen me të njëjtat pa rregullim shtesë. Kjo teknikë redukton kohën ndihmëse për zëvendësimin e veglave dhe rregullimin e pajisjeve.

Qëndrueshmëria e madhësisë së rregullimit arrihet me një madhësi koordinative konstante A me dimensione konstante të veglave LP.

Madhësia bazë LP pas ribllokimit në një mjet të tillë rikthehet me rregullim duke përdorur blloqe matës ose në një pajisje treguese të veçantë. Vendosja e mjetit në një madhësi të caktuar kryhet paraprakisht përpara se ta instaloni në makinë, dhe për këtë arsye nuk zvogëlon ndjeshëm produktivitetin e procesit të përpunimit të pjesëve.

19. Gabimet nga konsumimi i veglave dhe deformimet elastike të pjesës së punës

Veshja RI ndodh si rezultat i presionit të lartë, temperaturës në zonën e prerjes dhe shpejtësisë së lëvizjes relative të sipërfaqeve të kontaktit të mjetit dhe pjesës së punës. Pavarësisht nga lloji dhe qëllimi, të gjitha mjetet konsumohen përgjatë sipërfaqes së pasme.

Zona e konsumimit përgjatë sipërfaqes së pasme, e përcaktuar nga gjerësia e saj h3, shkakton shfaqjen e konsumit dimensional I në drejtimin normal me sipërfaqen e përpunuar. Pasoja e kësaj është një ndryshim në thellësinë e vendosjes tN dhe shfaqja e gabimeve të përpunimit ∆I për shkak të konsumimit të mjetit prerës. Në rastin në shqyrtim, është ∆I = 2I për diametër.

Kurba karakteristike e konsumit të një vegle përgjatë sipërfaqes së krahut në kushte funksionimi, duke përjashtuar thyerjen e brishtë të mjetit, tregon se gjatë periudhës së konsumit fillestar (seksioni /) ndodh veshja më intensive. Në këtë kohë, tehu prerës po futet brenda. Veshja fillestare IN dhe kohëzgjatja e funksionimit LH varen nga materialet e veglës dhe pjesës së punës, mënyra e prerjes dhe cilësia e mprehjes së mjetit. Në zonën // të konsumit normal, sasia e konsumit I// është proporcionale me rrugën e prerjes L//. Intensiteti i konsumit në këtë zonë zakonisht vlerësohet nga veshja relative e IE:

Sasia e konsumit relativ varet nga kushtet e procesit të prerjes. Literatura e referencës ofron të dhëna për IR (µm/km) për lloje të ndryshme dhe kushte përpunimi. Është vërtetuar se ekziston një vlerë optimale e shpejtësisë së prerjes në të cilën vlera e AI është minimale. Rritja e furnizimit çon në një rritje të konsiderueshme të ROI; rritja e thellësisë rrit paksa ROI. Ndërsa ngurtësia e makinës rritet, veshja e RI zvogëlohet dukshëm. Zona /// e veshjes katastrofike të veglave shoqërohet me copëtim të tehut prerës dhe thyerje të mjetit për shkak të dobësimit të pykës prerëse dhe rritjes së forcave prerëse dhe temperaturës që veprojnë në vegël. Madhësia

ku L është gjatësia e rrugës së prerjes në momentin e parashikuar. Për kthimin

ku d dhe l janë diametri dhe gjatësia e pjesës së punës që përpunohet. Pra - ushqim për revolucion. Gabim konsumimi ∆Iështë një ndryshim sistematik, i rregullt gjatë periudhës së persistencës së RI. Gabimi i konsumimit mund të reduktohet duke rritur rezistencën ndaj konsumit të veglave: 1) duke optimizuar gjeometrinë e RI. 2) Duke përdorur speciale metodat për rritjen e rezistencës ndaj konsumit të burimeve të rrezatimit (veshje, implantim jonesh, lidhje me lazer dhe shkëndija elektrike, etj.). 3) Ndikimi në zonën e prerjes për të reduktuar karakteristikat fizike dhe mekanike të saj dhe, për rrjedhojë, për të reduktuar forcën dhe ngarkesat termike në RI.

Deformimet elastike të elementeve të sistemit të mbyllur teknologjik të AIDS-it ndodhin nën ndikimin e forcave prerëse. Para së gjithash, deformimi nën ndikimin e përbërësit radial të forcës prerëse do të ketë një efekt (kjo është kur ktheni diametrin). Diametri i pritshëm (rregullimi) i pjesës: dН= dZAG-2tН, ku tН është thellësia e rregullimit të prerjes. Gjatë procesit të prerjes, lind një forcë radiale RU, nën ndikimin e së cilës dhe reagimin e saj në drejtim radial, elementët e sistemit teknologjik deformohen në mënyrë elastike nga vlerat e mëposhtme: USUP - deformim i kaliperit; UZAG – deformim i pjesës së punës; UPB - deformim i montimit të boshtit (koka). Këto deformime çojnë në një ndryshim në thellësi në krahasim me vlerën e vendosjes me një sasi

∆t= USUP + UPB + UZAG.

Vlera aktuale e diametrit të pjesës dF do të jetë:

dФ = dZAG-2(tN – ∆ tN)= dZAG-2 tN +2∆ tN.

Ngrihet gabim deformimi elastik elementet e sistemit teknologjik ∆U, numerikisht të barabartë me:

∆U = 2∆ tN =2(UPB +UZAG+USUP). ∆У – ndryshore e rastësishme.

20. Gabim për shkak të pasaktësisë së pajisjeve. Gabim total i përpunimit

Pasaktësitë gjeometrike të makinës shkaktojnë devijime në madhësinë, formën dhe vendndodhjen e sipërfaqeve të përpunuara. Këto gabime transferohen plotësisht ose pjesërisht në pjesët e punës që përpunohen në formën e gabimeve sistematike të vazhdueshme në pasaktësitë gjeometrike të makinës Δst. Për shembull, nëse "a" nuk është paralel me boshtin e rrotullimit të pjesës së punës, trajektorja e lëvizjes gjatësore të suportit me prerësin (Fig. 2.5, a) në planin horizontal, një gabim në diametrin e ndodh kthimi i cilindrit

Δ d = d+ 2a.

Sipërfaqja e trajtuar merr një gabim në formë në seksionin gjatësor në formën e një koni.

Kur boshti i rrotullimit nuk është paralel me udhëzuesit në rrafshin vertikal, sipërfaqja që përpunohet merr formën e një hiperboloidi të rrotullimit, rritja e rrezes Δr e së cilës është

Δ

r=

![]()