Штамповка, для выполнения которой используется пресс для металла, является одной из наиболее распространенных технологических операций по обработке данного материала. Суть данной процедуры состоит в том, чтобы придать заготовке, изготовленной из металла, необходимую форму, для чего применяют пластическую деформацию, выдавливая определенный рельеф, узоры или осуществляя пробивку отверстий. Прессы для обработки металла в зависимости от перечня задач, для решения которых они предназначены, отличаются друг от друга как своими техническими параметрами, так и конструктивным исполнением.

Виды штамповочных технологических операций и оборудования

Штамповка как метод обработки заготовок из металла бывает:

- горячей;

- холодной.

Первая подразумевает, что металл подвергается обработке в нагретом состоянии. Большим преимуществом горячей штамповки является то, что при ее выполнении характеристики обрабатываемой заготовки улучшаются (в частности, структура металла становится плотнее и однороднее). Между тем на поверхности металлических заготовок, обрабатываемых по технологии , не создается слой окалины, при этом размеры готовых изделий получаются более точными, а их поверхность – более гладкой.

По типу заготовки, подвергаемой штамповке, такая технологическая операция может быть листовой или объемной. Штамповка первого вида применяется для обработки заготовок из листового металла, по такой технологии производят:

- посуду;

- ювелирные изделия;

- оружие;

- оборудование и инструменты медицинского назначения;

- детали часов, бытовой, климатической техники и электротехнического оборудования;

- детали для комплектации автомобильной техники;

- детали станков и другой машиностроительной продукции.

Готовые изделия из металла, полученные по технологии , не нуждаются в дальнейшей доработке. Формирование их геометрических параметров при выполнении объемной штамповки происходит в специальных формах, в которых горячий или холодный металл подвергается продавливанию.

Станок пресс обычно используется при:

- производстве заготовок из металла методом ковки;

- запрессовке и выпрессовке валов, подшипников и шестеренок;

- выполнении штамповки листового и объемного типа.

По принципу действия прессовальные станки могут относиться к механическому или гидравлическому типу, выполнять обработку металла статическими или ударными способами.

Прессовальное оборудование механического типа по своему конструктивному исполнению может быть:

- эксцентриковым;

- кривошипным.

Кривошипные станки используются как для холодной, так и для горячей . Применяется это штамповочное оборудование и для выполнения таких технологических операций, как вытяжка, вырубка и прорубка. Пресс гидравлический используется для штамповочных и кузнечных технологических операций с объемными металлическими заготовками.

По своим функциональным возможностям прессовальные станки подразделяются на следующие виды:

- универсальные;

- специальные;

- специализированные.

Универсальный прессовочный станок обладает самыми широкими функциональными возможностями, использовать такое оборудование можно для выполнения практически любой ковочной операции. Специализированные штампы или прессы применяются для реализации одного технологического процесса. Минимальной функциональностью обладают специальные прессы, которые используются для штампования изделий одного вида, при этом в основе их работы лежит одна технология.

Конструкция и принцип работы прессового оборудования

Конструкцию любого оборудования для штамповки составляют следующие элементы:

- приводной электродвигатель;

- механизм передачи движения;

- исполнительный механизм.

В зависимости от того, каким образом приводной двигатель пресса связан с его исполнительным механизмом, выделяют станки со связью:

- механической;

- немеханической, осуществляемой за счет жидкости, газа или пара.

В качестве исполнительного механизма, которым оснащается оборудование для выполнения штамповки, могут выступать траверсы, ползун, валки, ролики и бабы.

Прессы кривошипно-шатунного типа

Основным конструктивным элементом данных прессов является кривошипно-шатунный механизм, который преобразует вращательное движение, получаемое им от привода, в возвратно-поступательное движение ползуна. Исполнительный механизм, которым оснащается пресс штамповочный данного типа, связан непосредственно с ползуном, способным развивать усилие до 100 тонн. Движение ползуна в таких прессах осуществляется с одной и той же периодичностью.

Прессы кривошипно-шатунного типа могут относиться к оборудованию простого типа, двойного или тройного действия. Используя такие станки, можно выполнять следующие технологические операции:

- штамповку с использованием матриц открытого и закрытого типа;

- резку листового металла;

- прошивку;

- формирование готового изделия методом выдавливания;

- комбинированную обработку.

В тех случаях, когда для формовки готового изделия из металлической заготовки требуется более мощное оборудование, применяются станки гидравлического типа.

Гидравлические прессы

Используя гидравлический пресс, можно прессовать как более габаритные, так и более толстостенные детали из металла. Такое оборудование для листовой штамповки, объемной штамповки, ковки, гибки и других технологических операций в зависимости от конкретной модели может развивать усилия от 150 до 2000 тонн и даже более.

Основными конструктивными элементами, которыми оснащен любой , являются два цилиндра разного диаметра, которые наполнены рабочей жидкостью и сообщаются между собой. В каждом из таких гидравлических цилиндров установлен поршень, создающий давление рабочей жидкости или перемещающийся под его воздействием. Именно перемещением поршней в гидравлических цилиндрах обеспечивается движение исполнительного механизма оборудования. Величина усилия, которое может создавать такой штамповочный пресс, определяется разницей диаметров его гидроцилиндров.

Прессы радиально-ковочного типа

Радиально-ковочный станок – это формовочный пресс, на котором предварительно нагретые болванки из металла превращают в готовые изделия цилиндрической конфигурации. Конструкцию прессов данного типа составляют:

- индукционная печь, в которой происходит предварительный нагрев заготовки;

- конвейер для подачи заготовки в зону обработки;

- захватные механизмы, при помощи которых обрабатываемая деталь из металла, постоянно вращаясь, проходит через зону ковки;

- червячная передача, соединенная с электродвигателем и отвечающая за работу захватных механизмов;

- четыре вала с эксцентриковыми буксами, передающими движение шатуну с бойком, между которыми зафиксирован ползун (сами валы посредством клиноременной передачи получают вращение от приводного электродвигателя);

- копирные барабаны, отвечающие за синхронное сближение бойков и последующее движение заготовки;

- пружинная муфта, обеспечивающая торможение детали в момент ее обработки бойками.

Радиально-ковочная машина используется для получения квадратных или круглых поковок, близких к профилю готовых изделий

Гидравлический пробивной пресс позволяет осуществлять гибку листа, полос и прутков из толстостенных материалов. Спектр работ можно расширить путем приобретения дооборудования. Это позволит проводить вырубку вентиляционных жалюзи, пробивать отверстия различных диаметров, обрабатывать кромки труб и формовать металлозаготовки с высокой точностью.

Гидравлические пробивные прессы помогают

- существенно увеличить объем производства,

- выполнять достаточно сложные работы с металлом,

- не останавливать производственный процесс при переходе от производства одной заготовки к другой.

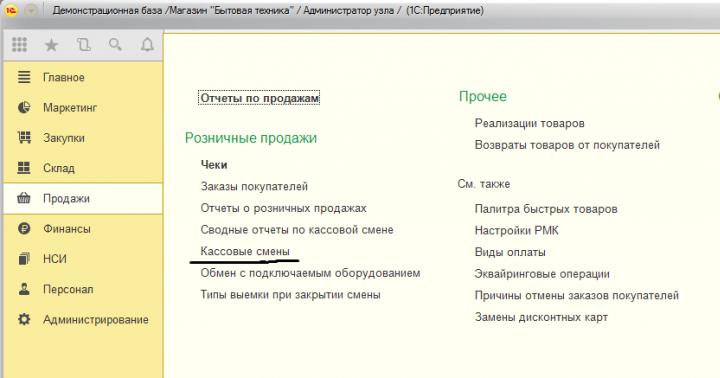

Гидравлические пробивные прессы Sahinler: описание

- В моделях НРМ 65, 85, 115 и 175 цифра указывает на усилие, которое прикладывается при производстве одной детали. От величины этого показателя зависит толщина пробиваемого материала.

- НРМ 65, 85 и 115 DP имеют два независимых рабочих стола.

- НРМ 65, 85, 115, 175 CNC оптимально приспособлены для пробивки отверстий в точно размеченном месте на листовом металле в координатах Х и Y.

Дыропробивной пресс представляет собой оборудование для холодной обработки металлов давлением.

Применяют его в основном для операций по пробивке в листовом металле различных отверстий.

Принцип действия основан на преобразовании внешней энергии в потенциальную посредством передачи к исполнительному механизму, при этом происходит разделение металла давлением при помощи подвижного инструмента сдвигающего материал относительно неподвижного инструмента. Такое оборудование есть ручное, которое в свою очередь делится на рычажно-винтовое и гидравлическое.

На ручных прессах пробивают отверстия не более 20 мм. в металле толщиной до 20 мм. Основное удобство в том, что благодаря небольшим размерам они легко перемещаются. Есть оборудование приводное (механическое) в основе которого кривошипный (эксцентриковый) вал.

Механические дыропробивные прессы бывают вертикальными и горизонтальными. Используются для ускорения процесса по пробиванию отверстий в деталях конструкций, которые изготавливаются в массовом и серийном производстве. Могут иметь большое количество отверстий и пуансонов в матрице.

Существуют разделение дыропробивных прессов по конструкции на одноштемпельные, двухштемпельные, четырёхштемпельные и многоштемпельные. Не все механические пресса по производительности одинаковы.

В листогибочном дыропробивном оборудованном многоштемпельным инструментом пуансоны работают ступенями и за счёт этого можно получить большую производительность, чем на других.

Для массового производства применяется пробивание отверстий на вертикальных копировальных прессах с дубликаторным столом. Последние предназначены для пробивки отверстий с любыми очертаниями и произвольным расположением.

Конструкция

Конструкция дыропробивного пресса состоит из вертикальной станины где на нижней рабочей поверхности находится матрица для пробойника а сам пробойник закрепляется над матрицей в ползуне, получающем движение от эксцентрика, и совершает возвратно- поступательные движения в специальных направляющих.

Существуют дыропробивные прессы с программным управлением имеющие своей конструкции двигающийся в перпендикулярных направлениях стол и револьверную головку механизм которой оснащён приводом запрограммированно устанавливающим инструмент на позицию вырубки.

5.00 /5 (100.00%) проголосовало 4

Продавливание отверстий. Пробивные пресса.

Пуансон и матрица.

При продавливании отверстий роль верхнего подвижного ножа выполняет пуансон (штемпель), а нижнего, неподвижного - матрица (штамп). Процесс образования отверстия и рабочие части устройства для продавливания показаны на рис. 1.

Конец пуансона, входящий в матрицу, и отверстие в матрице имеют форму усеченного конуса, обращенного вершиной вверх. Режущие кромки пуансона и матрицы имеют углы 99°, угол скоса 1°. При такой форме пуансона снижается трение во время прохождения его через прокалываемый металл. При конической форме отверстия матрицы выдавливаемый металл легко выпадает из отверстия матрицы.

Рис.1. Пробивание металла:

1 – пуансон; 2 – матрица.

Пуансоны и матрицы изготовляются из инструментальной углеродистой стали и делаются взаимозаменяемыми, т. е. изготовляются по определенным нормалям.

Для пробивания отверстия лист укладывается так, чтобы керн а . доставленный на листе при наметке, пришелся точно под конусом пуансона. Затем включают пуансон, который, нажимая на лист между режущей кромкой в матрицы и режущей кромкой б пуансона, скалывает металл.

Рычажная и винтовая медведка.

Отверстия продавливают на рычажных прессах и медведках вручную. Используют два вида медведок: рычажные и винтовые. Винтовая медведка (рис. 2, а) имеет вид стальной скобы, она может быть кованая либо отлитая. На нижнем конце скобы имеется неподвижная матрица, а винт с пуансоном проходит через её верхний конец. Лист укладывается между матрицей и пуансоном так, чтобы острие пуансона вошло в углубление, намеченное керном. Затем вращают винт 1 рукояткой 2 . Пуансон врезается в металл и прокалывает отверстие. Работа требует большой затраты силы, поэтому медведки применяются для прокалывания отверстии небольших диаметров и в листах небольшой толщины.

Рис.2. Медведка:

а – винтовая; 1 – винт; 2 – рукоятка; 3 – скоба (корпус); 4 – лист; 5 – пуансон; 6 – матрица;

б – рычажная; 1 – винт; 2 – рычаг; 3 – скоба (корпус).

Более совершенной является рычажная медведка (рис. 2, б). Медведка имеет винт 1 с левой и правой нарезкой. Нижняя гайка винта связана рычагом с пуансоном. При вращении винта рычаг перемещается, и пуансон врезается в металл, образуя отверстие.

Медведки малопроизводительны и для массового производства не применяются. Обычно медведки используются при ремонтных работах для пробивания небольшого количества отверстий.

Пресс ручной пробивной. Пресс ручной рычажный.

Ручные пробивные и рычажные прессы также работают по принципу действия медведок. При пробивке отверстий в тонких листах ручные пробивные и рычажные прессы по производительности и экономичности могут сравниваться с приводными прессами.

Пробивные прессы. Конструкции и принцип работы.

Приводные пробивные прессы для пробивки отверстий, применяемые в ремонтных цехах, изготовляются сварными, со сварными чугунными или стальными литыми станинами. Чаще всего их изготавливают сдвоенными, потому что так они более компактны и занимают меньше площади. Перед пробивными прессами устанавливается стол из стальных листов, они служат опорами для обрабатываемых листов. Столы для пробивки состоят из козел с роликами. В роликах имеются прорези для вертикальной полки уголка. Пробивные прессы чаще всего изготавливаются с ременным приводом от электродвигателя и реже гидравлическим.

Кроме пробивных прессов в ремонтных цехах для продавливания отверстий используют автоматические пробивные пресса.

Для пробивки отверстий каждый лист предварительно размечается или намечается. На автоматических пробивных прессах деление листа на требуемое число равных частей происходит автоматически. В этом случае выправленный лист прикрепляется к столу, который перемещается вдоль станка. Стол станка может быть остановлен в любом месте автоматическим выключателем, который приводится в движение от электрического привода.

Для получения необходимого числа делений на лист наносят только четыре угловых точки (на которых ставятся керны) и центровые линии. Лист устанавливается сначала одним угловым керном против указателя, связанного с делительным приспособлением, и перемещается супортом станка до другой угловой точки на той же центровой линии, автоматически определяя расстояние между ними. Затем супорт возвращается в исходное положение, делитель устанавливается на определенное число делений по количеству нужных отверстий, и автомат прокалывает отверстия.

Так же производится прокалывание остальных отверстий на листе.

Отверстия больших размеров (для лазов, патрубков и т. д.) по середине листа образуются выкалыванием. Для уменьшения последующей обработки кромки отверстия пуансону придают прямоугольное сечение с закругленными углами.

Кромки отверстия, обработанные таким пуансоном, имеют правильные очертания без выступов, не требуют подрубки зубилом, а только опиливаются напильником.

Рис.3. Приспособление для вырезки отверстий под жаровые трубы.

В последнее время отверстия больших размеров образуются газовой резкой. Трубные отверстия, стенки которых должны иметь гладкую поверхность, сверлятся с применением специального приспособления (рис. 3.).