4. Методы повышения эффективности распределения тепловой энергии

Сокращение расхода топлива может быть обеспечено за счёт качественного его сжигания и сокращения нерациональных потерь теплоты. Качественное автоматическое регулирование процессов генерации и распределения теплоты обеспечивает значительную экономию топливно-энергетических ресурсов. Значительной экономии тепловой энергии и улучшения эксплуатационных характеристик оборудования можно также добиться произведя модернизацию гидравлической схемы .

Гидравлическая схема существенно влияет на процесс генерации и распределения теплоты и срок службы котельного оборудования. Поэтому при её рассмотрении необходимо учитывать следующие параметры - почасовую динамику изменения температур, расходы по отдельным контурам и относительный коэффициент объёма котловой воды к общему объёму воды в системе отопления f о.

Важным параметром также является температура обратной воды. Для исключения образования конденсата в котле и дымовых газах, температура обратной воды должна всегда поддерживаться выше точки росы, т.е в среднем от +50 до +70 °С. Исключением являются котлы конденсационного типа, в которых при низких температурах обратной воды происходит интенсификация процесса конденсации и как следствие повышение КПД.

При этом, если f о ≤ 10% необходимо проводить дополнительные мероприятия по обеспечению поддержания заданной температуры обратной воды. Такими мероприятиями является организация подмеса, разделение контуров теплообменными аппаратами, установка смесительных клапанов и гидравлического разделителя (стрелки). Кроме того важным фактором снижения расходов топлива и электрической энергии является определение расхода теплоносителя через котёл (группу котлов) и определение оптимального протока (pис. 9 ).

Модернизация трубной обвязки котлов

Для модернизации трубной обвязки котлов могут быть рекомендованы несложные мероприятия и устройства, которые могут быть изготовлены силами эксплуатационного персонала. Это создание дополнительных контуров в системе теплоснабжения; установка гидравлического разделителя (рис. 10 a ), позволяющего корректировать температуру и давление теплоносителя и схема параллельных потоков (рис. 10 б ), обеспечивающая равномерное распределение теплоносителя. Температура теплоносителя должна постоянно корректироваться в зависимости от изменения температуры наружного воздуха, чтобы поддерживать желаемую температуру в подключенных контурах. В связи с этим, важным резервом экономии топлива является максимально возможное количество контуров теплоснабжения и автоматизация процесса регулирования.

Размер гидравлического разделителя выбирается так, чтобы при полной нагрузке разность давлений между подающей и обратной линией не превышала 50 мм вод. ст. (примерно 0,5 м/с). Гидравлический разделитель может монтироваться вертикально либо горизонтально, при монтаже (рис. 10 a ) в вертикальном положении имеется ряд дополнительных преимуществ: верхняя часть работает как воздухоотделитель, а нижняя часть используется для отделения грязи.

При каскадном подключении котлов необходимо обеспечить равные расходы теплоносителя через котлы одинаковой мощности. Для этого гидравлическое сопротивление всех параллельных контуров также должно быть одинаковым, что особенно важно для водотрубных котлов. Таким образом, обеспечиваются равные условия работы водогрейных котлов, равномерное охлаждение котлов и равномерный теплосъём с каждого котла в каскаде. В связи с этим следует обратить внимание на трубную обвязку котлов, обеспечив параллельное направление движения прямой и обратной воды.

На рис. 10 б приведена схема параллельных потоков, которая применяется для обвязки котлов работающих в каскаде без индивидуальных насосов котлового контура и арматуры регулирующей расход теплоносителя через котёл. Это простое и дешёвое мероприятие позволяет исключить образование конденсата в котлах, а также частые старты и выключения горелок, которое приводит сокращению электроэнергии и продлевает срок службы котла и горелочного устройства.

Предлагаемая схема «параллельных потоков» применяется также в протяжённых горизонтальных системах и при подключении солнечных коллекторов и тепловых насосов в одну общую систему.

5. Технические решения по обеспечению эвакуации дымовых газов

Борьба за экономию топлива, в наших экономических условиях, нередко сводится к изменению режимов эксплуатации котельного оборудования. Однако это часто приводит к его преждевременному выходу из строя и дополнительным материальным и финансовым затратам, связанным с ремонтом оборудования. Большую проблему при работе на малых нагрузках создаёт влага в продуктах сгорания, которая образуется в процессе реакции горения, за счёт химической кинетики. При этом при температуре дымовых газов около 50…60 °С на стенках дымохода и оборудования образуется конденсат.

Содержание влаги в зависимости от точки росы приведено на рис. 11 a , это приводит к необходимости поддерживать высокие температуры в топке и снижать КПД котла за счёт повышения температуры уходящих газов. Данное утверждение не распространяется на котлы конденсационного типа, где используется принцип получения дополнительной теплоты за счёт фазового перехода при конденсации водяных паров. На рис. 11 б показана прямая зависимость точки росы (Т р) от коэффициента избытка воздуха а для различных видов топлива. Наличие водяных паров в продуктах сгорания и их конденсация на стенках негативно отражаются на эксплуатации дымовых труб приводя к корозии металлических поверхностей и разрушению кирпичной кладки.

Конденсат имеет кислую среду с рН ≈ 4, что обусловлено наличием в нём угольной кислоты, следов азотной, а при сжигании жидкого топлива и серной кислоты.

Для исключения в процессе эксплуатации негативных последствий в ходе проектирования и выполнения пусконаладочных работ особое внимание необходимо уделить вопросам безопасной эксплуатации котельного оборудования, оптимизации работы горелочного устройства, исключению возможности отрыва пламени в топке и образования конденсата в дымовых трубах.

Для этого на дымовых трубах могут быть дополнительно установлены огранечители тяги, аналогичные ограничителям немецкой фирмы Kutzner + Weber , которые снабжены гидравлическим тормозом и системой грузов, позволяющими отрегулировать их автоматическое открытие в процессе работы котла и вентиляцию трубы при его останове (рис. 12 ).

Работа клапана основана на физическом принципе разрыва струи и не требует дополнительного привода. Основное требования при установке ограничителей давления это, то что данные устройства можно располагать в помещении котельной, либо, как исключение, в соседних помещениях, при условии что разница давления в них не превышает 4,0 Па. При толщине стенки дымовой трубы - 24 мм и более устройство крепится непосредственно на дымовую трубу, либо на выносную консоль. Допустимая максимальная температура дымовых газов - 400 °С, давление срабатывания предохранительного клапана от 10 до 40 мбар, производительность по воздуху до 500 м 3 /час, диапазон регулирования от 0,1 до 0,5 мбар. Применение ограничителей давления повышает надёжность эксплуатации котлов и дымоходов, продлевает ресурс эксплуатации оборудования, не требует дополнительных расходов на обслуживание. Экспериментальная проверка показывает отсутствие условий для образования конденсата в дымовых трубах, после установки на дымоход клапана ограничения давления при параллельном сокращении концентрации вредных выбросов в атмосферу.

6. Новые методы водоподготовки для повышения эффективности эксплуатации котельного оборудования

Химический состав и качество воды в системе оказывают непосредственное влияние на срок службы котельного оборудования работу и системы отопления в целом.

Отложения, возникающие из-за содержащихся в воде солей Са 2+ , Мg 2+ и Fe 2+ - наиболее распространенная проблема, с которой мы сталкиваемся в быту и в промышленности. Растворимость солей под воздействием высокой температуры и повышенного давления приводит к образованию твёрдых (накипь) и мягких (шлам) осадков. Образование отложений приводит к серьезным потерям энергии. Эти потери могут достигать 60%. Рост отложений существенно снижает теплоотдачу, они могут полностью блокировать часть системы, привести к закупориванию и ускорить коррозию. Известно, что накипь толщиной в 3,0 мм снижает коэффициент полезного действия котловой установки на 2,0…3,0%. На рис. 13 приведены зависимости увеличения расхода топлива от толщины накипи.

Наличие в воде кислорода, хлора, двухвалентного железа и солей жёсткости увеличивают количество аварийных ситуаций, приводят к увеличению расхода топлива и снижают срок службы оборудования.

Отложения карбонатной жёсткости формируются при невысоких температурах и легко удаляются. Отложения образованные растворёнными в воде минералами, например сульфатом кальция, откладываются на поверхностях теплообмена при высоких температурах.

Отложения накипи приводят к тому, что даже «Межведомственными нормами сроков службы котельного оборудования в Украине» предусмотрено увеличение расхода топлива на 10% уже через 7 лет эксплуатации оборудования. Отложения особенно опасны для устройств автоматического регулирования, теплообменников, счётчиков тепла, радиаторных термостатических вентилей, водомеров. Для обеспечения надлежащей работы системы необходимо применять умягчители воды.

В так называемых «мёртвых зонах» ситемы могут образовываться стационарные пузыри сложного химического состава, в которых кроме кислорода и азота могут присутствовать метан и водород. Они вызывают точечную коррозию металла и образование илистых отложений, негативно сказывающихся на работе системы. В связи с этим необходимо использовать автоматические воздухоотводчики, которые устанавливаются в верхних точках системы и зонах слабой циркуляции теплоносителя.

При использовании для подпитки городской водопроводной воды необходимо следить за концентрацией хлоридов. Она не должна превышать 200 мг/л. Повышенное содержание хлоридов приводит к тому, что вода становится более коррозиционно- агресивной, в том числе и из-за неправильной работы фильтров умягчения воды. В последнии годы качество исходной, водопроводной и сетевой воды в целом улучшилось благодаря применению специальной арматуры, сильфонных компенсаторов и переходу от гравитационных систем центрального отопления к системам центрального отопления замкнутого типа.

Проблемы отложений решаются с использованием как физических, так и химических методов. Сегодня химикаты широко используются в борьбе с отложениями. Однако высокие затраты и сложность технологического процесса, а также возрастающее понимание в необходимости защиты окружающей среды, не оставляет никакого выбора, кроме как поиска физических методов. Однако способ приготовления воды для них и в дальнейшем не гарантирует защиты от коррозии и жесткости воды.

Для предотвращения отложений применяют разного типа фильтры, отстойники, магниты, активаторы и их комбинации. В зависимости от осадка, элементы системы защищают или только от постоянных коррозийных компонентов и котлового камня, или от всех вредных компонентов вместе с магнетитами.

Простейшее устройства физической очистки воды - сетчатые фильтры . Они устанавливаются непосредственно перед котлом и имеют сетчатый вкладыш из нержавеющей стали с необходимым количеством отверстий - 100…625 на 1 см 2 . Эффективность такой очистки составляет 30% и зависит от размеров фракций осадка.

Следующее устройство - гидроциклонный фильтр , принцип действия которого базируется на законе инерции при вращающемся движении. Эффективность такой очистки очень высокая, но нужно обеспечить высокое давление 15…60 бар в зависимости от объёма воды в системе. По этой причине данные фильтры применяют редко.

Илоотделитель - это вертикальный цилиндрический сборник с перегородкой, которая ритормаживает поток воды. Благодаря этому отделяются большие частички. Функцию фильтра выполняет горизонтально расположенная сетка с количеством отверстий 100… 400 на 1 см 2 . Эффективность такой очистки составляет 30…40%.

Очистка воды усложняется, если из нее нужно убрать котловый камень.

Илоотделители задерживают преимущественно только большие фракции карбонатно-кальциевых соединений, которые оседают на сетке. Остаток циркулирует и оседает в системе центрального отопления.

Широкое распространение получили различные устройства магнитной и электромагнитной обработки воды использующие постоянное и переменное магнитное поле. Магнитная обработка приводит к тому, что вещества, вызывающие отложения, под воздействием полей поляризуются и сохраняются во взвешенном состоянии.

Простейшее устройство основанное на данном принципе - магнитизатор . Как правило, он представляет собой металлической цилиндр с магнитным стержнем внутри. С помощью фланцевого соединения он устанавливается непосредственно в трубопровод. Принцип действия магнитизатора состоит в изменении электрофизического состояния молекул жидкости и растворённых в ней солей под влиянием магнитного поля. В результате котловый камень не образовывается, а карбонатные соли выпадают в виде мелкокристаллического ила, который больше не оседает на поверхностях теплообмена.

Преимущество данного метода - постоянная поляризация вещества, благодаря чему растворяются даже старые отложения котлового камня. Однако этот, без сомнения, экологически чистый метод с низкими експлуатационными затратами имеет важный недостаток.

Повышение гидравлического сопротивления системы приводит к увеличению расхода электроэнергии и дополнительной нагрузке на насосное оборудование, в замкнутых циркуляционных системах иловые отложения оседают в радиаторах, арматуре и фасонных частях трубопроводов, в связи с чем необходимо устанавливать дополнительные фильтры, магнитный стержень в устройстве активно корродирует.

Эффективность такой очистки доходит до 60% и зависит от размеров фракций осадка, химического состава растворённых солей и напряжённости магнитного поля от внешних источников.

В последнее десятилетие ведётся активный поиск новых способов физической обработки воды, основанных на современных нанотехнологиях. Большое распространение получили активаторы воды , которые используют принцип витализации воды (повышение её энергетической активности) и защиту оборудования от накипи и коррозии. Примером могут служить приборы австрийских фирм BWT и EWO , немецких ELGA Berkelfeld и MERUS® , американской Kinetico .

Все они используют различные конструктивные решения и материалы, оригинальные методы обработки, имеют длительные сроки эксплуатации и не требуют дополнительных капиталовложений на техническое обслуживание, электроэнергию и расходные материалы.

На рис. 14 , показаны приборы немецкой фирмы MERUS® , которые изготавливаются с использованием специального производственного процесса прессовки различных материалов, таких как алюминий, железо, хром, цинк, кремний.

Данная технология позволяет получать уникальный сплав, обладающий свойством к «запоминанию» напряжённости магнитного поля при последующей технологической обработке. Прибор состоит из двух полуколец, которые одеваются на трубопровод и соединяются двумя стяжными болтами. Прибор эффективно концентрирует электромагнитные поля из окружающей среды и воздействует на растворенные в воде анионы гидрокарбоната, удерживая их в коллоидной форме, а также переводит ржавчину в магнетит - электромагнитными импульсами, производя действие подобное воздействию аккустических сигналов на воду (ультразвук). Это вызывает процесс кристаллизации непосредственно в объеме воды, а не на стенках труб или других поверхностях теплообмена. Этот процесс более известен в химии, как «кристаллизация в объеме».

В отличии от других способов физической обработки воды, приборы MERUS® не требуют источников энергии, затрат на эксплуатационное обслуживание и установку прибора.

Производимое прибором воздействие на воду сохраняется до 72 часов и позволяет проводить обработку воды на магистральных трубопроводах до 10 км.

Благодаря новому принципу воздействия - основанному на активации воды, за счёт разрыва водородных межмолекулярных связей приборы MERUS® эффективно используются даже в тех случаях, когда известные методы обработки воды неэффективны. Например, на конденсатопроводах, прямоточных технологических пароперегревателях, работающих на водопроводной воде без возврата конденсата, электротермических печах, при установке на пластиковых трубах и пр.

Эффективность такой обработки достигает 90%, позволяя умягчать воду без химических компонентов, сократить расход соли при натий-катионировании и угнетая рост болезнетворных бактерий, таких как палочка Коха и легионелла.

При этом химический состав воды не изменяется, что часто бывает важно для фармацевтической и пищевой промышленности, обработки воды в бассейнах и пр.

7. Выводы

На техническое состояние котельного оборудования коммунальной энергетики Украины, это в первую очередь влияет отсутствие достаточного финансирования и несовершенная правовая законодательная база.

Определение эффективности работы котельного оборудования должно начинаться с проведения энергоаудита.

Повышения эффективности работы и сроков службы котельного оборудования можно достичь путём установки вторичных излучателей, которые обеспечат улучшение аэродинамических и кинетических процессов протекающих в топке.

Значительной экономии тепловой энергии и улучшения эксплуатационных характеристик оборудования можно добиться произведя модернизацию гидравлической схемы.

Установка огранечителей тяги на дымовых трубах приводит к стабилизации горения, вентиляции дымовых труб, исключению возможности образования конденсата и их надёжной эксплуатации на малых нагрузках котлоагрегатов.

В процессе эксплуатации котельного оборудования необходимо уделить внимание качественной водоподготовке и деаэрации теплоносителя. ■

Литература

Тепловой расчёт котельных агрегатов (нормативный метод) / Под ред. Н. В. Кузнецова. - М.: «Энергия», 1973. - 296 с.

Басок Б.И., Демченко В.Г., Мартыненко М.П. Численное моделирование процессов аэродинамики в топке водогрейного котла с вторичным излучателем //Промышленная теплотехника. - № 1. - 2006.

Рабочие характеристики, указания по подключению и гидравлические схемы котлов средней и большой мощности. De Dietrich, 1998. - 36c.

Повышение эффективности работы котельных агрегатов

Сафонова Е.К., доц., Безбородов Д.Л., асс., Студенников А.В., магистрант.

(Донецкий национальный технический университет, г. Донецк, Украина)

Большую долю в структуре издержек производства электрической и тепловой энергии составляет стоимость топлива. В настоящее время на многих предприятиях существует резерв увеличения эффективности использования топливных ресурсов за счет улучшения схемы управления котлоагрегатами. Одним из возможных средств достижения этого является внедрение стационарных газоанализаторов. Размеры получаемых эффектов, небольшие в относительном выражении, например, увеличение КПД котла на 0,7% и соответствующее ему снижение потребления топлива может приносить десятки тонн экономии топлива в день (в масштабе одной станции), десятки тысяч тонн экономии топлива в год.

Другой важнейшей стратегической проблемой, для решения которой необходимо использовать газоанализаторы, является загрязнение окружающей среды продуктами сгорания.

В соответствии с принципом так называемой “Платы за выбросы” установленными законом «Об охране окружающей среды» увеличение ставок экологических платежей является вероятным сценарием ужесточения экологической политики для предприятий.

Действенным методом, как эффективного использования всех видов топлива, так и уменьшения негативного влияния на окружающую среду, снижения экологических платежей выступает внедрение современных технологий.

Применение стационарных газоанализаторов, позволяет решить следующие производственные задачи:

Снизить производственные издержки за счёт экономии топлива;

Снизить обязательные платежи за негативное воздействие на окружающую cреду в условиях долгосрочной тенденции к ужесточению экологических требований и смещения топливного баланса в сторону использования менее «экологичных» видов топлива.

Проведенные исследования на основных типах котлов КВГМ, ДКВР, ПТВМ, которые эксплуатируются в настоящее время показали, что при работе котлоагрегата технологические параметры не выдерживаются.

На рисунке 1 представлены графики содержания кислорода в дымовых газах при различной нагрузке котельных агрегатов КВГМ, ДКВР, ПТВМ.

Содержание кислорода превышает допустимое в режимных картах, что свидетельствует о неэффективной работе котлоагрегата. Работа котла при оптимальной величине избытка воздуха сократит до минимума потери тепла, уходящего в дымовую трубу и повысит эффективность сгорания. Известно, что эффективность сгорания есть мера того, насколько эффективно теплота, содержащаяся в топливе, переходит в теплоту, пригодную для использования. Первостепенными показателями эффективности сгорания является температура дымовых газов и концентрация кислорода (или двуокиси углерода) в топочных газах.

А – котёл ПТВМ – 30;

Б – котёл КВ-ГМ – 1,6;

В – котёл ДКВР 4 – 13;

Рисунок 1 – Зависимость содержания кислорода отходящих газов от нагрузки котла

При идеальном перемешивании горючей смеси, для полного сгорания данного количества топлива требуется точное или стехеометрическое количество воздуха. На практике, условия сгорания никогда не бывают идеальными и для полного сгорания топлива нужно подать дополнительное количество или ”избыток” воздуха.

Точное количество избытка воздуха определяется по результатам анализа концентраций кислорода или двуокиси углерода в топочных газах. Недостаточный избыток воздуха приводит к неполному сгоранию горючих веществ (топливо, сажа, твердых частиц и окиси углерода), в то время, как слишком большой избыток воздуха вызывает потери тепла, в следствие увеличения расхода топочных газов, понижая тем самым, общую эффективность работы котла в процессе передачи тепла от топлива к пару.

Из формул видна зависимость потерь тепла с уходящими газами от величины избытка воздуха :

;

;

где I ух – Энтальпия уходящих газов при коэффициенте избытка воздуха ух;

I 0 х.в. – Энтальпия теоретически необходимого количества холодного воздуха;

q 2 – Потери тепла с уходящими газами;

q 4 – потери тепла от механической неполноты сгорания топлива.

А КПД соответственно зависит от потери тепла:

пг =q 1 =100-q пот

Суммарную потерю теплоты в котле рассчитывают по формуле:

q пот =q 2 +q 3 +q 4 +q 5 .

где q 3 – потери от химической неполноты сгорания топлива;q 5 – потери от наружного охлаждения котла.

На рисунке 2 показана связь параметров дымовых газов с КПД котла для условия полного сгорания при отсутствии водяного пара в нагнетаемом для горения воздухе.

Избыток воздуха

Рисунок 2 - Зависимость КПД котельного агрегата от температуры отходящих газов

Для хорошо спроектированных систем, работающих на природном газе, вполне достижим 10% уровень избытка воздуха. Часто используемое практическое правило гласит, что кпд котла повышается на 1% на каждые 15% снижения избытка воздуха или на каждые 22 о С понижения температуры дымовых газов.

Внедрение на тепловых станциях стационарных газоанализаторов, контролирующих состав уходящих газов, в условиях замедленного строительства новых объектов, выступает важным элементом комплекса ресурсосберегающих мероприятий по проведению модернизации существующих мощностей предприятий теплоэнергетики.

Кислородомер ПЭМ-02 представляет собой измерительный комплекс, состоящий из погруженного зонда с твердоэлектролитным датчиком на основе диоксида циркония, узла прокачки, анализатора кислорода. Стоимость такого газоанализатора в настоящее время составляет около 13 тысяч гривен.

Концентрация кислорода измеряется анализатором в непрерывном режиме с помощью специального зонда (пробоотборника), установленного в газоходе в месте отбора пробы. Расход отбираемой на анализ пробы газа очень незначителен и составляет примерно 0,5 л/ч.

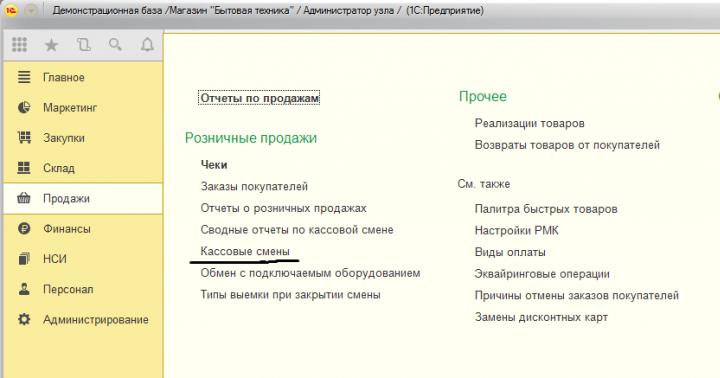

Датчик кислорода, размещенный непосредственно в зонде, представляет собой электрохимическую ячейку с твердым электролитом трубчатой формы из спеченного диоксида циркония. Датчик генерирует сигнал, пропорциональный концентрации кислорода в исследуемом газе. Этот сигнал обрабатывается в анализаторе и преобразуется в аналоговый выходной сигнал. Точность ПЭО-02 составляет ± 0,2 % об.Газоанализаторы, имеющие в качестве сенсоров электрохимические ячейки, чаще всего используются в качестве приборов для контроля и наладки, хотя имеется довольно много систем предназначенных для длительных измерений и мониторинга. Принцип действия электрохимических ячеек состоит в разделении потока исследуемого газа на отдельные составляющие с помощью мембран, способных пропускать к электролиту лишь один компонент анализируемой газовой смеси (рисунок 3.). В зависимости от вида анализируемого компонента газовой смеси электрохимические ячейки реализуют кондуктометрический или кулонометрический метод измерения. Кроме анализируемого компонента на показания ячейки могут оказывать влияние и некоторые другие составляющие газовой смеси. От этого явления можно избавиться, используя специальные фильтры или расчетным путем, учитывая заранее полученные тарировкой перекрестные коэффициенты. К отрицательным моментам следует также отнести возможность «отравления» ячейки при превышении концентрации исследуемого компонента в пробе выше допустимого значения, что приводит к ошибкам в определении концентраций в последующих измерениях.

Рисунок 3 - Принципиальная схема электрохимического газоанализатора

1 - пробоотборный зонд; 2 - фильтр; 3 - конденсатоуловитель; 4-6 - мембраны; 7-9 - электрохимические ячейки

Перечень ссылок

Тепловой расчет промышленных парогенераторов: Учеб. Пособие для втузов/ Под ред. В. И. Частухина. - Киев: Вища школа. Головное изд-во, 1980. - 184 с.

Методы и средства контроля загрязнения атмосферы и промышленных выбросов// ТР. ГТО 1987. Вып. 492.

Типовая инструкция по организации системы контроля промышленных выбросов в атмосферу в отраслях промышленности. Л.: Изд-во ГГО им. А.И.Воейкова, 1986.

Брюханов О.Н., Мастрюков Б.С. Аэродинамика, горение и теплообмен при сжигании топлива: Справочное пособие. СПб.: Недра, 1994.

Автоматизація технологічних об’єктів та процессів. Пошук молодих.

Энергосберегающие мероприятия по котельным и топочным в частных домах и зданиях с общей площадью не более 2000 м.кв.

Модернизация

и автоматизация котельных малой

и средней мощности:

- повышение

энергетической эффективности котельных

агрегатов при

использовании низкотемпературных и конденсационных котлов; - использование

новых принципов сжигания топлива в котельных

агрегатах; - повышение надежности работы котельных агрегатов;

- использование современных горелочных устройств;

- автоматизация работы котельных агрегатов;

- автоматизация распределения теплоносителя по нагрузкам;

- химводоподготовка теплоносител;

- теплоизоляция трубопроводов;

- установка экономайзеров на дымоходы;

- погодо-зависимое управление контурами;

- современные жаро-газотрубных котельные агрегаты.

2.Контроль за температурой уходящих газов и избытком воздуха в них.

Ведение оптимальных воздушных режимов топки является основным условием обеспечения экономичной работы котла. Топочные потери q 3 и q 4 сильно зависят от избытков воздуха в горелках (α г) и в топке (α т). Необходимо сжигать топливо при избытках воздуха, обеспечивающих полное выгорание топлива. Эти избытки устанавливаются в процессе наладочных испытаний. Значительное воздействие на экономичность и температурный уровень горения оказывают присосы в топке. Рост количества присосов снижает избытки воздуха в горелках, эффективность перемешивания топлива и продуктов сгорания с воздухом, увеличивает потери q 3 и q 4 . Чтобы избежать увеличения топочных потерь, повышают общие избытки воздуха в топке, что также неблагоприятно. Пути повышения эффективности топочного процесса – устранение присосов в топке, организация оптимального режима горения, проведение испытаний, позволяющих находить эти условия.

Наибольшими потерями в котле являются потери с уходящими газами. Их величина может быть снижена при уменьшении избытков воздуха в уходящих газах, температуры уходящих газов, а также при повышении температуры воздуха, забираемого из окружающей среды.

Наибольшее внимание следует уделять уменьшению α ух. Оно обеспечивается работой топочной камеры на минимально допустимых (по условиям выжига топлива) избытках воздуха в топке и при устранении присосов в топке и газоходах. Снижение α ух позволяет также снижать потери на собственные нужды по газовоздушному тракту и влечет понижение температуры уходящих газов. Присосы воздуха в топку газомазутных котлов производительностью 320 т/ч и ниже не должны превышать 5%, выше 320 т/ч – 3%, а для пылеугольных котлов той же производительности соответственно 8 и 5%. Присосы воздуха в газовом тракте на участке от выхода из пароперегревателя до выхода из дымососа не должны превышать (без учета золоуловителей) при трубчатых воздухоподогревателях 10%, при регенеративных 25%.

При работе котла одним из основных параметров, требующих постоянного контроля и исправности приборов, являются избытки воздуха в топке или за одной из первых поверхностей нагрева. Источником повышенных присосов воздуха в газоходах является износ или коррозия труб в трубчатых воздухоподогревателях (преимущественно холодных кубов), что также является причиной повышения расхода электроэнергии на тягу и дутье и приводит к ограничению нагрузки.

Температура уходящих газов υ ух зависит как от избытков воздуха, так и от эффективности работы поверхностей нагрева. При появлении на трубах загрязнений снижается коэффициент теплоотдачи от газов к трубам и повышается υ ух. Для удаления загрязнений следует проводить регулярную очистку поверхностей нагрева. При модернизации котла с целью понижения υ ух следует, однако, помнить, что это может вызвать конденсацию паров на стенках труб холодных кубов воздухоподогревателя и их коррозию.

Воздействовать на температуру окружающего воздуха возможно, например, путем переключения отбора воздуха (с улицы или из котельного цеха). Но при этом следует помнить, что при отборе воздуха из котельного помещения усиливается его вентиляция, появляются сквозняки, а в зимнее время из-за понижения температур возможно размораживание трубопроводов, приводящее к появлению аварийных ситуаций. Поэтому забор воздуха из котельного помещения в зимнее время опасен. Естественно, в этот период потери q 2 объективно возрастают, так как воздух может иметь и отрицательную температуру. Машинист должен поддерживать температуру воздуха на входе в воздухоподогреватель на коррозионнобезопасном уровне, применяя подогрев в калориферах или рециркуляцию горячего воздуха.

Рост потерь теплоты в окружающую среду может происходить при разрушениях обмуровки, изоляции и соответствующем обнажении высокотемпературных поверхностей, при неправильном выборе и монтаже обмуровки. Все неполадки должны выявляться при обходе котла машинистом, заноситься в журнал дефектов и своевременно устраняться.

Хорошее перемешивание топлива и окислителя при вихревой схеме сжигания позволяет эксплуатировать котёл с пониженными (по сравнению с прямоточно- факельным процессом) избытками воздуха на выходе из топки (α”=1.12…1.15) без увеличения содержания горючих в золе уноса и без увеличения концентрации СО величина которой не превышает 40-80 мг/нм 3 (α=1.4).

Таким

образом, снижение температуры и

избытка воздуха в уходящих газах

за счёт повышения эффективности

работы топки позволяет уменьшить

потери тепла с уходящими газами, а, следовательно,

увеличить коэффициент полезного действия

“брутто” котлоагрегата на 1…3% даже на

котлах, проработавших до модернизации

30..40 лет.

- Составление режимных карт

Для обеспечения грамотной экономичной эксплуатации для вахтенного персонала разрабатываются режимные карты, которыми он должен руководствоваться в своей работе.

Режимная карта – документ, представленный в виде таблицы и графиков, в котором для различных нагрузок и сочетаний оборудования указаны значения параметров, определяющих работу котла, которые необходимо соблюдать. Режимные карты составляются на базе результатов испытаний по оптимальным, наиболее экономичным и надежным режимам при различных нагрузках, качестве поступающего топлива и различном сочетании работающего основного и вспомогательного оборудования. В случае установки на станции однотипного оборудования испытания повышенной сложности проводятся на одном из котлов, а для остальных котлов испытания могут не проводиться или проводятся в сокращенном объеме (используется режимная карта испытанных котлов). Режимные карты должны регулярно пересматриваться и изменяться (при необходимости). Уточнения и изменения вносятся при переходе на новые виды топлива, после ремонтных и реконструкционных работ.

Для характерных диапазонов нагрузок в режимную карту в качестве определяющих параметров вводят: давление и температуру пара основного и промежуточного перегрева, температуру питательной воды, уходящих газов, количество, а иногда и конкретное указание сочетания работающих мельниц, горелочных устройств, дутьевых вентиляторов и дымососов; состав продуктов сгорания за поверхностью нагрева, после которой впервые обеспечивается достаточное перемешивание газов (конвективный пароперегреватель или водяной экономайзер II ступени); показатели надежности работы отдельных поверхностей или элементов котла и показатели, облегчающие управление котлом или наиболее быстро реагирующие на отклонение режима и возникновение аварийных ситуаций. В качестве последних показателей достаточно часто используются: температура газов в районе наименее надежно работающей поверхности нагрева (например, в поворотной камере, перед загрязняемой или шлакуемой конвективной поверхностью и т.д.); сопротивление (перепад давлений) загрязняемых, шлакуемых и корродируемых поверхностей нагрева (КПП; воздухоподогреватель); расход воздуха на мельницы и их амперажная нагрузка – особенно но топливах переменного состава; температура среды и металла в некоторых наиболее опасных с точки зрения перегрева поверхностях нагрева.

Кроме того, в режимной карте находят отражение периодичность включения средств очистки поверхностей нагрева и особые условия работы отдельных элементов и оборудования (например, степень открытия отдельных регулирующих воздушных и газовых шиберов, соотношение степени открытия шиберов первичного и вторичного воздуха горелок; условия работы линии рециркуляции газов и рабочей среды и т.д.).

При сжигании мазута в режимные карты дополнительно вносится температура его предварительного подогрева, при которой обеспечивается надежный транспорт мазута по мазутопроводам и его распыл в форсунках.

Наряду с определением состава газов для выявления оптимальности топочного режима необходимо регулярно определять присосы газов в топке и в конвективных газоходах.

Бытующее мнение о недостаточной опасности присосов воздуха в топке, о возможности использования этого воздуха в процессе горения неверно и опасно. Дело в том, что большая часть воздуха, поступающего в топку с присосами, проникает через неплотности стен топочной камеры относительно небольших размеров и не может глубоко проникать внутрь топочной камеры.

Двигаясь вблизи экранов, в зоне относительно невысоких температур, этот воздух в горении участвует слабо. В основной же зоне горения воздуха не хватает, часть топлива, не выгорая, выносится из топки, поднимая там температуры и создавая восстановительную среду. Повышение температуры частиц топлива (а следовательно, золы) и восстановительная среда усиливают процесс шлакования и загрязнения труб.

Ввиду важности поддержания оптимального воздушного режима топочного процесса эксплуатационный персонал станции должен постоянно следить за исправностью приборов газового состава и вести текущий контроль плотности топки и конвективных газоходов путем наружного осмотра и определения присосов.

Параметры, входящие в режимную карту, используются при настройке защит и систем автоматического регулирования.

- Высокоэффективное регулирование

Одним из лучших путей, гарантирующим эффективную эксплуатацию котельной, является высокоэффективное регулирование, которое возможно применить и для паровых, и для водогрейных котельных. Высокоэффективное регулирование позволяет сэкономить в среднем от 4 до 5 % используемой тепловой энергии и окупается в течение года.

Как можно добиться повышения эффективности работы котла? Известно, что при определенном соотношении расходов воздуха и топлива происходит наиболее полное сгорание внутри котла. При этом следует добиваться ведения топочного процесса с минимальным количеством избыточного воздуха, однако при обязательном условии обеспечения полного сгорания топлива. Если в топку подается избыточный воздух в большем количестве, чем требуется для нормального ведения топочного процесса, то излишний воздух не сгорает и лишь бесполезно охлаждает топку, что может в свою очередь повести к потерям вследствие химической неполноты сгорания топлива.

Необходимо также контролировать температуру уходящих газов. При завышенной температуре дымовых газов на выходе из котла значительно снижается КПД агрегата за счет выброса в атмосферу лишней теплоты, которую можно было бы использовать по назначению. В тоже время при работе на жидких видах топлива нельзя допускать снижения температуры дымовых газов на выходе из котла ниже 140 °С при содержании в топливе серы не более 1 % и ниже 160 °С при содержании в топливе серы не более 2–3 %. Значения данных температур обусловлены точкой росы для дымовых газов. При этих температурах начинается процесс выпадения конденсата в дымогарных трубах и дымосборной камере. При контакте содержащейся в топливе серы с конденсатом вследствие химической реакции образуется сначала сернистая, а затем серная кислота. Результатом чего является интенсивная коррозия поверхностей нагрева.

Для достижения большей эффективности высокоточной регулировки необходимо предварительно произвести базисную очистку топки и дымоходов. Для уменьшения избыточного воздуха и уменьшения температуры уходящих газов необходимо:

–

устранить негерметичность камеры

сгорания;

– произвести контроль тяги дымохода,

при необходимости установить в дымовой

трубе шибер;

– повысить или понизить номинальную

подводимую мощность котла;

– вести контроль соответствия количества

воздуха для горения;

– оптимизировать модуляции горелки (если

горелка снабжена этой функцией).

Для газовых котлов с помощью газового счетчика и секундомера можно выяснить, подается ли к горелке необходимое количество топлива. Если котел работает на мазуте, то проверяется, соответствует ли расход, измеренный расходомерным соплом, и давление, создаваемое мазутным насосом, подходящими для эффективной работы котла.

Краткое описание

Вопросам экономии топливно-энергетических ресурсов придается большое значение во всех отраслях народного хозяйства и особенно в энергетике – основной топливопотребляющей отрасли. На каждой станции, в котельной разрабатываются организационно-технические мероприятия по совершенствованию технологических процессов, модернизации оборудования, повышению квалификации персонала.

Ниже будут рассмотрены некоторые пути повышения эффективности котельного агрегата и котельной в целом.

Энергоаудит котельной

Энергосбережение в котельной конечно же начинается с энергетического обследования (энергоаудита) котельной, которое покажет реальную оценку эффективности использования существующего оборудования котельной и системы отопления в целом, а также определит потенциал энергосберегающих мероприятий и способы реализации.

Содержание работы

Введение

Энергоаудит котельной …………………………………………………...3

Контроль за температурой уходящих газов и избытком воздуха в них. 9

Составление режимных карт …………………………………………….12

Высокоэффективное регулирование ……………………………………14

Использование вторичных излучателей ………………………………..18

Установка модернизированной подовой щелевой горелки в холодной воронке котла (для котлов ПТВМ-100 и ПТВМ-50 ……………………20

Комплексные технологии повышения эффективности котельных коммунальной энергетики ……………………………………………….22

Библиографический список ……………………………………………...28

Описание:

Стоимость энергии составляет значительную часть эксплуатационных расходов для любого коммерческого здания. Модернизация инженерных систем позволяет сократить эти расходы. Капитальные вложения в модернизацию котельного оборудования во многих случаях имеют короткий срок окупаемости.

Экономическая эффективность модернизации котельной

Стоимость энергии составляет значительную часть эксплуатационных расходов для любого коммерческого здания. Модернизация инженерных систем позволяет сократить эти расходы. Капитальные вложения в модернизацию котельного оборудования во многих случаях имеют короткий срок окупаемости.

Высокоэффективное регулирование

Одним из лучших путей, гарантирующим эффективную эксплуатацию котельной, является высокоэффективное регулирование, которое возможно применить и для паровых, и для водогрейных котельных. Высокоэффективное регулирование позволяет сэкономить в среднем от 4 до 5 % используемой тепловой энергии и окупается в течение года.

Как можно добиться повышения эффективности работы котла? Известно, что при определенном соотношении расходов воздуха и топлива происходит наиболее полное сгорание внутри котла. При этом следует добиваться ведения топочного процесса с минимальным количеством избыточного воздуха, однако при обязательном условии обеспечения полного сгорания топлива. Если в топку подается избыточный воздух в большем количестве, чем требуется для нормального ведения топочного процесса, то излишний воздух не сгорает и лишь бесполезно охлаждает топку, что может в свою очередь повести к потерям вследствие химической неполноты сгорания топлива.

Необходимо также контролировать температуру уходящих газов. При завышенной температуре дымовых газов на выходе из котла значительно снижается КПД агрегата за счет выброса в атмосферу лишней теплоты, которую можно было бы использовать по назначению. В тоже время при работе на жидких видах топлива нельзя допускать снижения температуры дымовых газов на выходе из котла ниже 140 °С при содержании в топливе серы не более 1 % и ниже 160 °С при содержании в топливе серы не более 2–3 %. Значения данных температур обусловлены точкой росы для дымовых газов. При этих температурах начинается процесс выпадения конденсата в дымогарных трубах и дымосборной камере. При контакте содержащейся в топливе серы с конденсатом вследствие химической реакции образуется сначала сернистая, а затем серная кислота. Результатом чего является интенсивная коррозия поверхностей нагрева.

Для достижения большей эффективности высокоточной регулировки необходимо предварительно произвести базисную очистку топки и дымоходов. Для уменьшения избыточного воздуха и уменьшения температуры уходящих газов необходимо:

– устранить негерметичность камеры сгорания;

– произвести контроль тяги дымохода, при необходимости установить в дымовой трубе шибер;

– повысить или понизить номинальную подводимую мощность котла;

– вести контроль соответствия количества воздуха для горения;

– оптимизировать модуляции горелки (если горелка снабжена этой функцией).

Для газовых котлов с помощью газового счетчика и секундомера можно выяснить, подается ли к горелке необходимое количество топлива. Если котел работает на мазуте, то проверяется, соответствует ли расход, измеренный расходомерным соплом, и давление, создаваемое мазутным насосом, подходящими для эффективной работы котла.

Для оценки эффективности сгорания используется анализатор уходящих газов. Измерения производятся до и после регулировки.

Наиболее подходящими для высокоэффективной регулировки являются котлы с надувными газовыми топками и мазутными топками. Менее подходящими являются котлы с комбинированными горелками для двух видов топлива, а также газовые котлы с атмосферными горелками.

Для комбинированных горелок режим для одного вида топлива часто является компромиссом для сохранения работоспособности на другом виде топлива. А регулировка газовых котлов с атмосферной горелкой ограничено техрегламентом и физическими характеристиками оборудования.

Регулирование пропусками

Для чугунных котлов в отопительных системах при регулировании теплоподачи в систему отопления по температуре внутреннего воздуха в контрольном помещении здания (регулирование «по отклонению») оно может осуществляться за счет периодического отключения системы (регулирование «пропусками») с помощью температурного датчика. Это позволит экономить от 10 до 15 % потребляемой тепловой энергии и окупится в течение двух лет.

Для стальных котлов такой способ регулирования температуры воды нежелателен. С точки зрения прочностных характеристик для стального котла большой температурный перепад нестрашен, но эксплуатировать котел с температурой воды в обратном трубопроводе (на входе в котел) ниже 55 °С не следует. Дело в том, что при такой температуре котловой воды температура дымовых газов в местах соприкосновения со стенкой дымогарной трубы может оказаться ниже температуры точки росы, что вызовет выпадение конденсата на стенках дымогарных труб и приведет к их преждевременной коррозии. Поэтому чаще применяют регулировку температуры воды с помощью трехходового клапана с температурным датчиком, минус этого способа – долгий срок окупаемости, от 5 лет и выше. Как альтернативу можно применить регулирование пропусками в сочетании с термостатическим датчиком температуры обратной воды. Такой способ менее экономичен и окупится в течение 4–5 лет.

Регулирование выключением

В повсеместной практике осенью с наступлением отопительного периода служба эксплуатации запускает систему отопления и выключает только весной. Это приводит к тому, что даже в теплые дни котел не отключается и продолжает работать.

Автоматическое регулирование выключением при достижении наружной температуры +8 °С может сохранить от 3 до 5 % потребляемой тепловой энергии и окупится за 2–3 года.

Регулирование циклов котла

Если работа котла регулируется «пропусками» в зависимости от температуры наружного воздуха, часто возникает следующая проблема: в переходные периоды, когда наружная температура в течение суток резко изменяется, цикл включения/выключения котла обычно короткий, трубы и отопительные приборы не успевают как следует прогреться и это приводит к недогреву здания; зимой же, когда холодная температура держится постоянно, цикл включения/выключения котла чрезмерно долгий, что приводит к излишнему перегреву здания. Для устранения этой проблемы рекомендуется установить контроллер, регулирующий минимальное и максимальное время включения котла. Это экономит от от 3 до 5% потребляемой тепловой энергии и окупится примерно за 3 года.

Статья подготовлена Н. А. Шониной , старшим преподавателем МАрхИ

Экономическая эффективность- это результативность использования ресурсов. Она определяется путем сопоставления результатов и затрат расходованных на достижение этих результатов.

Для определения эффективности производства на уровне предприятий принимается система показателей, включающая обобщение и дифференцированные показатели.

К дифференцированным показателям относят показатели, применяемые для анализа эффективного использования отдельных видов ресурсов.

Обобщающие показатели характеризуют экономическую эффективность использования совокупности ресурсов.

Фондоотдача характеризует уровень использования основных производственных фондов участка. Основные производственные фонды включают балансовую стоимость всех видов групп производственных фондов. Расчет фондоотдачи производится по формуле:

Где - средний тариф за 1ГДж теплоты, руб.

Средний тариф за 1ГДж отпущенной теплоты на 28% превышает себестоимость 1ГДЖ отпущенной теплоты и определяется по формуле:

Фондоемкость показывает количество основных фондов, вложенных в получение 1руб. продукции.

Фондовооруженность определяется по формуле, тыс.руб./чел

Производительность труда оценивается по коэффициенту обслуживания и определяется по формуле, МВт/чел

Где Ч-численность эксплуатационного персонала, чел.

Среднемесячная заработная плата работников определяется по формуле:

Среднемесячная заработная плата рабочих определяется по формуле:

Где -численность рабочих (основных и вспомогательных). чел.

Прибыль полученная от годового отпуска теплоты котельной определяется по формуле:

Не вся прибыль полученная предприятием остается в его распоряжении. Предприятию необходимо произвести уплату налога на недвижимость и налога на прибыль, если есть штрафные санкции. Оставшаяся часть прибыли поступает в распоряжение предприятия.

Где - сумма налога на прибыль, руб.

Где - ставка налога на прибыль, по действующему законодательству, %.

Рентабельность- относительная величина, выраженная в процентах и характеризующая эффективность применения в производстве ресурсов овеществленного труда или текущих издержек производства.

Определяют следующие показатели рентабельности: уровень рентабельности отпущенной теплоты, уровень рентабельности собственного капитала, уровень рентабельности капиталовложений.

Уровень рентабельности отпущенной теплоты определяется по формуле,

Уровень рентабельности собственного капитала определяется по формуле,

Все полученные результаты по разделам 1 и 2 сводим в таблицу 6.

Таблица 6- Основные технико-экономические показатели котельной

|

Наименование |

Обоснование |

Показатели |

|

Установленная мощность котельной, МВт |

||

|

Годовая выработка теплоты, ГДж/год |

||

|

Годовой отпуск теплоты, ГДж/год |

||

|

Число часов использования установленной мощности, ч/год |

||

|

Удельный расход топлива на 1 отпущенный ГДж теплоты:

|

|

|

|

Годовой расход топлива в котельной:

|

|

|

|

Удельный расход электрической мощности на собственные нужды, кВт/МВт |

||

|

Установленная мощность токоприемников, кВт |

||

|

Удельный расход воды, т/ГДж |

||

|

Годовой расход воды, т/год |

||

|

Амортизационные отчисления, тыс. руб. |

||

|

Численность персонала, чел |

||

|

Фонд оплаты труда работникам, тыс. руб. |

||

|

Среднемесячная заработная плата, тыс. руб./мес.:

|

||

|

Годовые эксплуатационные расходы, тыс. руб./год |

||

|

Себестоимость 1ГДж отпускаемой теплоты, руб./ГДж |

||

|

Фондоотдача |

||

|

Фондоемкость |

||

|

Фондовооруженность, тыс. руб./чел. |

||

|

Прибыль, тыс. руб. |

||

|

Чистая прибыль, тыс. руб. |

||

|

Рентабельность отпущенной теплоты, % |

||

|

Рентабельность собственного капитала, % |