समझौते से, इस तालिका में उन लोगों की तुलना में बड़े आयामों वाले धातु और स्टील के हिस्सों का गर्मी उपचार और सख्त होना संभव है।

मॉस्को में धातुओं और मिश्र धातुओं का हीट ट्रीटमेंट (स्टील का हीट ट्रीटमेंट) एक ऐसी सेवा है जो हमारा संयंत्र अपने ग्राहकों को प्रदान करता है। हमारे पास सब है आवश्यक उपकरणयोग्य पेशेवरों द्वारा संचालित। हम सभी आदेशों को उच्च गुणवत्ता और समय पर पूरा करते हैं। हम रूस के अन्य क्षेत्रों से हमारे पास आने वाले स्टील्स और एचडीटीवी के हीट ट्रीटमेंट के ऑर्डर भी स्वीकार करते हैं और उन्हें पूरा करते हैं।

स्टील के मुख्य प्रकार के ताप उपचार

पहली तरह की एनीलिंग:

पहली तरह के प्रसार (होमोजेनाइजेशन) की एनीलिंग - टी 1423 के लिए तेजी से हीटिंग, लंबे समय तक एक्सपोजर और बाद में धीमी शीतलन। मिश्र धातु इस्पात से बड़े आकार की ढलाई में सामग्री की रासायनिक विविधता का संरेखण

पहली तरह के पुन: क्रिस्टलीकरण की एनीलिंग - 873-973 K के तापमान पर ताप, लंबे समय तक प्रदर्शन और बाद में धीमी शीतलन। ठंड विरूपण के बाद कठोरता में कमी और लचीलापन में वृद्धि होती है (प्रसंस्करण अंतर-संचालन है)

पहली तरह के तनाव को कम करने की एनीलिंग - 473-673 K के तापमान तक गर्म करना और बाद में धीमी गति से ठंडा करना। कास्टिंग, वेल्डिंग, प्लास्टिक विरूपण या मशीनिंग के बाद अवशिष्ट तनाव को दूर किया जाता है।

दूसरी तरह की एनीलिंग:

दूसरे प्रकार का एनीलिंग पूरा हो गया है - Ac3 बिंदु से ऊपर के तापमान को 20-30 K तक गर्म करना, धारण करना और बाद में ठंडा करना। कठोरता में कमी, मशीनीकरण में सुधार, सख्त होने से पहले हाइपोयूटेक्टॉइड और यूटेक्टॉइड स्टील्स में आंतरिक तनाव को दूर करना (तालिका में नोट देखें)

II प्रकार का एनीलिंग अधूरा है - अंक Ac1 और Ac3 के बीच के तापमान पर ताप, जोखिम और बाद में शीतलन। कठोरता में कमी, मशीनेबिलिटी में सुधार, सख्त होने से पहले हाइपरयूटेक्टॉइड स्टील में आंतरिक तनाव को दूर करना है

दूसरे प्रकार के इज़ोटेर्मल का एनीलिंग - Ac3 बिंदु (हाइपोएटेक्टॉइड स्टील के लिए) या Ac1 बिंदु से ऊपर (हाइपरयूटेक्टॉइड स्टील के लिए), एक्सपोज़र और बाद में स्टेपवाइज कूलिंग के ऊपर 30-50 K के तापमान पर ताप। कठोरता को कम करने, मशीनेबिलिटी में सुधार, आंतरिक तनाव को दूर करने के लिए मिश्र धातु और उच्च कार्बन स्टील्स से बने छोटे रोल्ड उत्पादों या फोर्जिंग का त्वरित प्रसंस्करण

दूसरे प्रकार के गोलाकार का एनीलिंग - एसी 1 बिंदु से 10-25 के ऊपर के तापमान पर ताप, एक्सपोजर और बाद में चरणबद्ध शीतलन। कठोरता में कमी, मशीनेबिलिटी में सुधार, सख्त होने से पहले टूल स्टील में आंतरिक तनाव को दूर करना, ठंड विरूपण से पहले कम-मिश्र धातु और मध्यम-कार्बन स्टील्स की लचीलापन में वृद्धि हुई है।

दूसरे प्रकार के उज्ज्वल की एनीलिंग - एक नियंत्रित वातावरण में Ac3 बिंदु से 20-30 K ऊपर के तापमान पर ताप, एक नियंत्रित वातावरण में एक्सपोजर और बाद में शीतलन। ऑक्सीकरण और डीकार्बराइजेशन से स्टील की सतह का संरक्षण होता है

दूसरे प्रकार का एनीलिंग सामान्यीकरण (सामान्यीकरण एनीलिंग) - एसी 3 बिंदु से 30-50 के ऊपर के तापमान पर ताप, स्थिर हवा में एक्सपोजर और बाद में शीतलन। गर्म स्टील की संरचना में सुधार होता है, संरचनात्मक स्टील से बने भागों में आंतरिक तनाव को दूर किया जाता है और उनकी मशीनेबिलिटी में सुधार होता है, उपकरण की कठोरता की गहराई में वृद्धि होती है। सख्त होने से पहले स्टील

सख्त:

पूर्ण निरंतर सख्त - Ac3 बिंदु से ऊपर के तापमान को 30-50 K तक गर्म करना, धारण करना और बाद में तेजी से ठंडा करना। उच्च कठोरता (तड़के के साथ संयोजन में) प्राप्त करना और हाइपोयूटेक्टॉइड और यूटेक्टॉइड स्टील्स से भागों का प्रतिरोध पहनना

अधूरा सख्त - अंक Ac1 और Ac3 के बीच के तापमान पर ताप, जोखिम और बाद में तेजी से ठंडा होना। (तड़के के साथ संयोजन में) उच्च कठोरता प्राप्त करना और हाइपरयूटेक्टॉइड स्टील से भागों का प्रतिरोध पहनना

रुक-रुक कर सख्त होना - Ac3 बिंदु से ऊपर t तक 30-50 K (हाइपोयूटेक्टॉइड और यूटेक्टॉइड स्टील्स के लिए) या Ac1 और Ac3 बिंदुओं के बीच (हाइपरयूटेक्टॉइड स्टील के लिए), एक्सपोज़र और बाद में पानी में ठंडा करना, और फिर तेल में गर्म करना। उच्च कार्बन उपकरण स्टील से बने भागों में अवशिष्ट तनाव और विकृति में कमी आई है

इज़ोटेर्मल सख्त - Ac3 बिंदु से ऊपर के तापमान को 30-50 K तक गर्म करना, पिघले हुए लवणों में धारण करना और बाद में ठंडा करना, और फिर हवा में। कम से कम विरूपण (ताना मारना), लचीलापन बढ़ाना, सहनशक्ति सीमा और मिश्र धातु उपकरण स्टील से बने भागों के झुकने प्रतिरोध प्राप्त करना

चरण सख्त - वही (यह शीतलन माध्यम में बिताए गए कम समय से इज़ोटेर्मल सख्त से भिन्न होता है)। कार्बन टूल स्टील से बने छोटे औजारों के साथ-साथ मिश्र धातु वाले टूल और हाई स्पीड स्टील से बने बड़े टूल्स में तनाव, विकृति और क्रैकिंग की रोकथाम में कमी

सतह का सख्त होना - उत्पाद की सतह परत के विद्युत प्रवाह या गैस की लौ से सख्त t तक गर्म करना, इसके बाद गर्म परत का तेजी से ठंडा होना। सतह की कठोरता में एक निश्चित गहराई तक वृद्धि होती है, पहनने के प्रतिरोध और मशीन के पुर्जों और उपकरणों की सहनशक्ति में वृद्धि होती है

स्व-तड़के के साथ शमन - Ac3 बिंदु से ऊपर के तापमान को 30-50 K तक गर्म करना, धारण करना और बाद में अधूरा ठंडा करना। भाग के अंदर बरकरार गर्मी कठोर बाहरी परत का तड़का प्रदान करती है

ठंड उपचार के साथ सख्त - 253-193 के तापमान तक सख्त होने के बाद गहरी शीतलन। कठोरता में वृद्धि और उच्च मिश्र धातु इस्पात भागों के स्थिर आयाम प्राप्त करना होता है

कूलिंग के साथ हार्डनिंग - कूलिंग मीडियम में डुबोने से पहले, गर्म भागों को कुछ देर के लिए हवा में ठंडा किया जाता है या थर्मोस्टेट में कम टी के साथ रखा जाता है। स्टील के ताप उपचार के चक्र में कमी होती है (आमतौर पर कार्बराइजिंग के बाद उपयोग किया जाता है)।

हल्का सख्त होना - नियंत्रित वातावरण में Ac3 बिंदु से 20-30 K ऊपर के तापमान पर गर्म करना, नियंत्रित वातावरण में धारण करना और बाद में ठंडा करना। मोल्ड, डाई और फिक्स्चर के जटिल भागों के ऑक्सीकरण और डीकार्बराइजेशन के खिलाफ संरक्षण जो पीसने के अधीन नहीं हैं

अवकाश कम - तापमान रेंज में ताप 423-523 K और बाद में त्वरित शीतलन। सतह के सख्त होने के बाद आंतरिक तनावों को दूर किया जाता है और काटने और मापने के उपकरणों की नाजुकता में कमी आती है; सख्त होने के बाद कार्बराइज्ड भागों के लिए

अवकाश माध्यम - t = 623-773 K की सीमा में ताप और बाद में धीमी या त्वरित शीतलन। स्प्रिंग्स, स्प्रिंग्स और अन्य लोचदार तत्वों की लोचदार सीमा में वृद्धि हुई है

हॉलिडे हाई - 773-953 K के तापमान रेंज में हीटिंग और बाद में धीमी या तेज कूलिंग। थर्मल सुधार के साथ, एक नियम के रूप में, संरचनात्मक स्टील से बने भागों की उच्च लचीलापन प्रदान करना

थर्मल सुधार - शमन और बाद में उच्च तड़के। अवशिष्ट तनावों को पूरी तरह से हटा दिया जाता है। सदमे और कंपन भार के तहत काम कर रहे संरचनात्मक स्टील भागों के अंतिम गर्मी उपचार में उच्च शक्ति और लचीलापन का संयोजन प्रदान करना

थर्मोमेकेनिकल प्रोसेसिंग - ताप, 673-773 K तक तेजी से ठंडा करना, कई प्लास्टिक विरूपण, सख्त और तड़के। लुढ़का उत्पादों और एक साधारण आकार के कुछ हिस्सों के लिए प्रावधान है जो पारंपरिक गर्मी उपचार द्वारा प्राप्त ताकत की तुलना में वेल्डिंग के अधीन नहीं हैं, ताकत में वृद्धि हुई है

बुढ़ापा - उच्च तापमान के लिए ताप और लंबे समय तक संपर्क। पुर्जे और उपकरण आयामी रूप से स्थिर होते हैं

कार्बराइजिंग - कार्बन (कार्बराइजिंग) के साथ हल्के स्टील की सतह परत की संतृप्ति। बाद में कम तड़के के साथ शमन के साथ। सीमेंटेड परत की गहराई 0.5-2 मिमी है। एक चिपचिपा कोर के संरक्षण के साथ उच्च सतह कठोरता के उत्पाद को देना है। कार्बन सामग्री के साथ कार्बन या मिश्र धातु स्टील्स पर कार्बराइजिंग किया जाता है: छोटे और मध्यम आकार के उत्पादों के लिए 0.08-0.15%, बड़े लोगों के लिए 0.15-0.5%। गियर व्हील, पिस्टन पिन आदि कार्बराइज्ड होते हैं।

साइनाइडिंग - 820 के तापमान पर साइनाइड लवण के घोल में स्टील उत्पादों का थर्मोकेमिकल उपचार। स्टील की सतह परत कार्बन और नाइट्रोजन (0.15-0.3 मिमी परत) से संतृप्त होती है। ऐसे उत्पादों को उच्च पहनने के प्रतिरोध और प्रभाव भार के प्रतिरोध की विशेषता है।

नाइट्राइडिंग (नाइट्राइडिंग) - नाइट्रोजन के साथ स्टील उत्पादों की सतह परत की संतृप्ति 0.2-0.3 मिमी की गहराई तक। उच्च सतह कठोरता देते हुए, घर्षण और जंग के प्रतिरोध में वृद्धि होती है। गेज, गियर, शाफ्ट जर्नल आदि नाइट्राइडिंग के अधीन हैं।

शीत उपचार - शून्य से नीचे के तापमान पर सख्त होने के बाद ठंडा करना। कठोर स्टील्स की आंतरिक संरचना में परिवर्तन होता है। इसका उपयोग टूल स्टील्स, केस-हार्डेन उत्पादों, कुछ उच्च-मिश्र धातु स्टील्स के लिए किया जाता है।

धातुओं का ताप उपचार (हीट उपचार), ताप और शीतलन का एक निश्चित समय चक्र, जिसमें धातुओं को उनके भौतिक गुणों को बदलने के अधीन किया जाता है। शब्द के सामान्य अर्थों में ऊष्मा उपचार गलनांक से नीचे के तापमान पर किया जाता है। धातु के गुणों पर महत्वपूर्ण प्रभाव डालने वाली पिघलने और कास्टिंग प्रक्रियाओं को इस अवधारणा में शामिल नहीं किया गया है। गर्मी उपचार के कारण भौतिक गुणों में परिवर्तन आंतरिक संरचना में परिवर्तन और ठोस सामग्री में होने वाले रासायनिक संबंधों के कारण होता है। गर्मी उपचार चक्र हीटिंग के विभिन्न संयोजन हैं, एक निश्चित तापमान पर धारण करना और तेजी से या धीमी गति से ठंडा करना, जो संरचनात्मक और रासायनिक परिवर्तनों के कारण आवश्यक हैं।

धातुओं की अनाज संरचना। किसी भी धातु में आमतौर पर एक दूसरे के संपर्क में कई क्रिस्टल (अनाज कहा जाता है) होते हैं, आमतौर पर आकार में सूक्ष्म, लेकिन कभी-कभी नग्न आंखों को दिखाई देता है। प्रत्येक दाने के अंदर, परमाणुओं को इस तरह से व्यवस्थित किया जाता है कि वे एक नियमित त्रि-आयामी ज्यामितीय जाली बनाते हैं। जाली का प्रकार, जिसे क्रिस्टल संरचना कहा जाता है, एक सामग्री की विशेषता है और इसे एक्स-रे विवर्तन विश्लेषण द्वारा निर्धारित किया जा सकता है। परमाणुओं की सही व्यवस्था पूरे अनाज के भीतर संरक्षित होती है, छोटी गड़बड़ी को छोड़कर, जैसे कि व्यक्तिगत जाली साइट जो गलती से खाली हो जाती हैं। सभी अनाजों में एक ही क्रिस्टल संरचना होती है, लेकिन, एक नियम के रूप में, अंतरिक्ष में अलग-अलग उन्मुख होते हैं। इसलिए, दो अनाजों की सीमा पर, परमाणु हमेशा उनके अंदर की तुलना में कम क्रम में होते हैं। यह बताता है, विशेष रूप से, तथ्य यह है कि रासायनिक अभिकर्मकों के साथ अनाज की सीमाएं खोदना आसान है। एक उपयुक्त वगैरह से उपचारित पॉलिश की हुई सपाट धातु की सतह पर, अनाज की सीमाओं का एक स्पष्ट पैटर्न आमतौर पर प्रकट होता है। एक सामग्री के भौतिक गुण व्यक्तिगत अनाज के गुणों, एक दूसरे के साथ उनकी बातचीत और अनाज की सीमाओं के गुणों से निर्धारित होते हैं। धातु सामग्री के गुण अनाज के आकार, आकार और अभिविन्यास पर अत्यधिक निर्भर होते हैं, और गर्मी उपचार का उद्देश्य इन कारकों को नियंत्रित करना है।

गर्मी उपचार के दौरान परमाणु प्रक्रियाएं। जैसे-जैसे ठोस क्रिस्टलीय पदार्थ का तापमान बढ़ता है, उसके परमाणुओं के लिए क्रिस्टल जाली के एक स्थान से दूसरे स्थान पर जाना आसान हो जाता है। यह परमाणुओं के इस प्रसार पर आधारित है कि गर्मी उपचार आधारित है। क्रिस्टल जाली में परमाणुओं की गति के लिए सबसे कुशल तंत्र की कल्पना रिक्त जाली स्थलों की गति के रूप में की जा सकती है, जो हमेशा किसी भी क्रिस्टल में मौजूद होते हैं। ऊंचे तापमान पर, प्रसार दर में वृद्धि के कारण, किसी पदार्थ की गैर-संतुलन संरचना को एक संतुलन में बदलने की प्रक्रिया तेज हो जाती है। जिस तापमान पर प्रसार दर काफ़ी बढ़ जाती है, वह के लिए समान नहीं होता है विभिन्न धातु. यह आमतौर पर उच्च गलनांक वाली धातुओं के लिए अधिक होता है। टंगस्टन में, इसके गलनांक 3387 C के साथ, लाल ताप पर भी पुनर्क्रिस्टलीकरण नहीं होता है, जबकि ऊष्मा उपचार एल्यूमीनियम मिश्र धातु, कम तापमान पर पिघलना, कुछ मामलों में कमरे के तापमान पर करना संभव है।

कई मामलों में, उच्च तापमान पर गठित संरचना को संरक्षित करने के लिए, गर्मी उपचार में बहुत तेजी से शीतलन शामिल होता है, जिसे शमन कहा जाता है। हालांकि, कड़ाई से बोलते हुए, ऐसी संरचना को कमरे के तापमान पर थर्मोडायनामिक रूप से स्थिर नहीं माना जा सकता है, व्यवहार में यह कम प्रसार दर के कारण काफी स्थिर है। बहुत से उपयोगी मिश्र धातुओं में एक समान "मेटास्टेबल" संरचना होती है।

गर्मी उपचार के कारण होने वाले परिवर्तन दो मुख्य प्रकार के हो सकते हैं। सबसे पहले, शुद्ध धातुओं और मिश्र धातुओं दोनों में, परिवर्तन संभव हैं जो केवल भौतिक संरचना को प्रभावित करते हैं। ये सामग्री की तनाव स्थिति में परिवर्तन, आकार, आकार, क्रिस्टल संरचना और इसके क्रिस्टल अनाज के अभिविन्यास में परिवर्तन हो सकते हैं। दूसरे, धातु की रासायनिक संरचना भी बदल सकती है। यह धातु को साफ करने या इसे वांछित सतह गुण देने के लिए बनाए गए आसपास के वातावरण के साथ बातचीत में, संरचनागत असमानताओं के चौरसाई और दूसरे चरण के अवक्षेपों के निर्माण में व्यक्त किया जा सकता है। दोनों प्रकार के परिवर्तन एक साथ हो सकते हैं।

तनाव से छुटकारा। शीत विरूपण से अधिकांश धातुओं की कठोरता और भंगुरता बढ़ जाती है। कभी-कभी ऐसा "वर्क हार्डनिंग" वांछनीय होता है। अलौह धातुओं और उनके मिश्र धातुओं को आमतौर पर कोल्ड रोलिंग द्वारा कुछ हद तक कठोरता दी जाती है। माइल्ड स्टील्स भी अक्सर कोल्ड फॉर्मिंग से सख्त हो जाते हैं। उच्च कार्बन स्टील्स जिन्हें कोल्ड-रोल्ड या कोल्ड-ड्रॉ किया गया है, आवश्यक बढ़ी हुई ताकत के लिए, उदाहरण के लिए, स्प्रिंग्स बनाने के लिए, आमतौर पर तनाव से राहत देने वाले एनीलिंग के अधीन होते हैं, अपेक्षाकृत कम तापमान पर गरम किया जाता है, जिस पर सामग्री लगभग बनी रहती है पहले की तरह कठिन, लेकिन इसमें गायब हो जाता है आंतरिक तनावों के वितरण की असमानता। यह दरार की प्रवृत्ति को कम करता है, खासकर संक्षारक वातावरण में। इस तरह की तनाव राहत, एक नियम के रूप में, सामग्री में स्थानीय प्लास्टिक प्रवाह के कारण होती है, जिससे समग्र संरचना में परिवर्तन नहीं होता है।

पुन: क्रिस्टलीकरण। धातु बनाने के विभिन्न तरीकों के साथ, वर्कपीस के आकार को बदलने के लिए अक्सर आवश्यक होता है। यदि आकार देने को ठंडे राज्य में किया जाना चाहिए (जो अक्सर व्यावहारिक विचारों द्वारा तय किया जाता है), तो प्रक्रिया को कई चरणों में तोड़ना आवश्यक है, उनके बीच में पुन: क्रिस्टलीकरण करना। विरूपण के पहले चरण के बाद, जब सामग्री को इस हद तक मजबूत किया जाता है कि आगे विरूपण से फ्रैक्चर हो सकता है, तो वर्कपीस को तनाव से राहत देने वाले तापमान से ऊपर के तापमान पर गर्म किया जाता है और फिर से क्रिस्टलीकृत करने की अनुमति दी जाती है। इस ताप पर तीव्र विसरण के कारण परमाणु पुनर्व्यवस्था के कारण एक पूर्णतया नई संरचना का निर्माण होता है। विकृत सामग्री की अनाज संरचना के अंदर, नए अनाज उगने लगते हैं, जो समय के साथ इसे पूरी तरह से बदल देते हैं। सबसे पहले, छोटे नए अनाज उन जगहों पर बनते हैं जहां पुरानी संरचना सबसे अधिक परेशान होती है, अर्थात् पुराने अनाज की सीमाओं पर। आगे एनीलिंग करने पर, विकृत संरचना के परमाणु खुद को इस तरह से पुनर्व्यवस्थित करते हैं कि वे भी नए अनाज का हिस्सा बन जाते हैं, जो बढ़ते हैं और अंततः पूरी पुरानी संरचना को अवशोषित करते हैं। वर्कपीस अपने पूर्व आकार को बरकरार रखता है, लेकिन अब यह एक नरम, बिना तनाव वाली सामग्री से बना है जिसे विरूपण के एक नए चक्र के अधीन किया जा सकता है। विरूपण की एक निश्चित डिग्री के लिए आवश्यक होने पर ऐसी प्रक्रिया को कई बार दोहराया जा सकता है।

पुन: क्रिस्टलीकरण के लिए बहुत कम तापमान पर कोल्ड वर्किंग विरूपण है। अधिकांश धातुओं के लिए यह परिभाषाकमरे के तापमान से मेल खाती है। यदि विरूपण पर्याप्त रूप से उच्च तापमान पर किया जाता है ताकि सामग्री के विरूपण का पालन करने के लिए पुन: क्रिस्टलीकरण का समय हो, तो इस तरह के प्रसंस्करण को गर्म कहा जाता है। जब तक तापमान काफी अधिक रहता है, इसे मनमाने ढंग से विकृत किया जा सकता है। किसी धातु की गर्म अवस्था मुख्य रूप से इस बात से निर्धारित होती है कि उसका तापमान गलनांक के कितना करीब है। सीसा की उच्च लचीलापन का मतलब है कि यह आसानी से पुन: क्रिस्टलीकृत हो जाता है, जिसका अर्थ है कि यह कमरे के तापमान पर "गर्म" काम कर सकता है।

बनावट नियंत्रण। एक अनाज के भौतिक गुण, आम तौर पर बोलते हुए, अलग-अलग दिशाओं में समान नहीं होते हैं, क्योंकि प्रत्येक अनाज अपनी क्रिस्टलीय संरचना के साथ एक एकल क्रिस्टल होता है। धातु के नमूने के गुण सभी अनाजों के औसत का परिणाम हैं। यादृच्छिक अनाज अभिविन्यास के मामले में, सामान्य भौतिक गुणसभी दिशाओं में समान हैं। यदि, दूसरी ओर, कुछ क्रिस्टल विमान या अधिकांश अनाज की परमाणु पंक्तियाँ समानांतर हैं, तो नमूने के गुण "अनिसोट्रोपिक" यानी दिशा पर निर्भर हो जाते हैं। इस मामले में, एक गोल प्लेट से गहरी एक्सट्रूज़न द्वारा प्राप्त कप के ऊपरी किनारे पर "जीभ" या "स्कैलप्स" होंगे, इस तथ्य के कारण कि कुछ दिशाओं में सामग्री दूसरों की तुलना में अधिक आसानी से विकृत हो जाती है। यांत्रिक आकार में, भौतिक गुणों की अनिसोट्रॉपी, एक नियम के रूप में, अवांछनीय है। लेकिन ट्रांसफॉर्मर और अन्य उपकरणों के लिए चुंबकीय सामग्री की चादरों में, यह अत्यधिक वांछनीय है कि आसान चुंबकीयकरण की दिशा, जो एकल क्रिस्टल में क्रिस्टल संरचना द्वारा निर्धारित की जाती है, चुंबकीय प्रवाह की दी गई दिशा के साथ सभी अनाज में मेल खाती है। इस प्रकार, सामग्री के उद्देश्य के आधार पर, "पसंदीदा अभिविन्यास" (बनावट) वांछनीय हो सकता है या नहीं भी हो सकता है। सामान्यतया, जैसे-जैसे सामग्री पुन: क्रिस्टलीकृत होती है, उसका पसंदीदा अभिविन्यास बदल जाता है। इस अभिविन्यास की प्रकृति सामग्री की संरचना और शुद्धता पर निर्भर करती है, ठंड विरूपण के प्रकार और डिग्री पर, और एनीलिंग की अवधि और तापमान पर भी।

अनाज का आकार नियंत्रण। धातु के नमूने के भौतिक गुण मोटे तौर पर औसत अनाज के आकार से निर्धारित होते हैं। सबसे अच्छा यांत्रिक विशेषताएंलगभग हमेशा एक सुक्ष्म संरचना से मेल खाती है। अनाज के आकार में कमी अक्सर गर्मी उपचार (साथ ही पिघलने और कास्टिंग) के लक्ष्यों में से एक है। जैसे-जैसे तापमान बढ़ता है, प्रसार तेज होता है, और इसलिए औसत अनाज का आकार बढ़ता है। अनाज की सीमाएं बदल जाती हैं ताकि छोटे अनाज की कीमत पर बड़े अनाज बढ़ते हैं, जो अंततः गायब हो जाते हैं। इसलिए, अंतिम गर्म काम करने की प्रक्रिया आमतौर पर न्यूनतम संभव तापमान पर की जाती है ताकि अनाज का आकार जितना संभव हो उतना छोटा हो। मुख्य रूप से अनाज के आकार को कम करने के लिए, कम तापमान वाले गर्म काम को अक्सर जानबूझकर प्रदान किया जाता है, हालांकि एक ही परिणाम कोल्ड वर्किंग के बाद पुन: क्रिस्टलीकरण द्वारा प्राप्त किया जा सकता है।

समरूपीकरण। ऊपर वर्णित प्रक्रियाएं शुद्ध धातुओं और मिश्र धातुओं दोनों में होती हैं। लेकिन कई अन्य प्रक्रियाएं हैं जो केवल में ही संभव हैं धातु सामग्रीदो or . युक्त अधिकअवयव। इसलिए, उदाहरण के लिए, एक मिश्र धातु की ढलाई में, रासायनिक संरचना में लगभग निश्चित रूप से विषमताएं होंगी, जो एक असमान जमने की प्रक्रिया द्वारा निर्धारित होती हैं। एक सख्त मिश्र धातु में, प्रत्येक में गठित ठोस चरण की संरचना इस पल, तरल के समान नहीं है, जो इसके साथ संतुलन में है। इसलिए, में गठित ठोस की संरचना प्रारंभिक क्षणजमना जमना के अंत की तुलना में अलग होगा, और इससे सूक्ष्म पैमाने पर रचना की स्थानिक विषमता होती है। इस तरह की असमानता को साधारण हीटिंग द्वारा समाप्त किया जाता है, विशेष रूप से यांत्रिक विरूपण के संयोजन में।

सफाई। यद्यपि धातु की शुद्धता मुख्य रूप से पिघलने और ढलाई की स्थितियों से निर्धारित होती है, धातु शोधन अक्सर ठोस अवस्था गर्मी उपचार द्वारा प्राप्त किया जाता है। धातु में निहित अशुद्धियाँ इसकी सतह पर उस वातावरण के साथ प्रतिक्रिया करती हैं जिसमें इसे गर्म किया जाता है; इस प्रकार, हाइड्रोजन या अन्य कम करने वाले एजेंट का वातावरण ऑक्साइड के एक महत्वपूर्ण हिस्से को शुद्ध धातु में परिवर्तित कर सकता है। इस तरह की सफाई की गहराई अशुद्धियों की मात्रा से सतह तक फैलने की क्षमता पर निर्भर करती है, और इसलिए गर्मी उपचार की अवधि और तापमान से निर्धारित होती है।

माध्यमिक चरणों का पृथक्करण। मिश्र धातुओं के ताप उपचार के अधिकांश नियम एक महत्वपूर्ण प्रभाव पर आधारित होते हैं। यह इस तथ्य से संबंधित है कि मिश्र धातु घटकों की ठोस अवस्था में घुलनशीलता तापमान पर निर्भर करती है। एक शुद्ध धातु के विपरीत, जिसमें सभी परमाणु समान होते हैं, दो-घटक में, उदाहरण के लिए, ठोस, घोल, दो अलग-अलग प्रकार के परमाणु होते हैं, जो क्रिस्टल जाली के नोड्स पर बेतरतीब ढंग से वितरित होते हैं। यदि आप द्वितीय श्रेणी के परमाणुओं की संख्या बढ़ाते हैं, तो आप एक ऐसी स्थिति में पहुँच सकते हैं जहाँ वे केवल प्रथम श्रेणी के परमाणुओं को प्रतिस्थापित नहीं कर सकते। यदि दूसरे घटक की मात्रा ठोस अवस्था में घुलनशीलता की इस सीमा से अधिक है, तो दूसरे चरण के समावेश मिश्र धातु की संतुलन संरचना में दिखाई देते हैं, जो प्रारंभिक अनाज से संरचना और संरचना में भिन्न होते हैं और आमतौर पर उनके बीच रूप में बिखरे होते हैं। व्यक्तिगत कणों की। इस तरह के दूसरे चरण के कण उनके आकार, आकार और वितरण के आधार पर सामग्री के भौतिक गुणों पर एक मजबूत प्रभाव डाल सकते हैं। इन कारकों को गर्मी उपचार (गर्मी उपचार) द्वारा बदला जा सकता है।

गर्मी उपचार - किसी दिए गए दिशा में उनकी संरचना और गुणों को बदलने के लिए थर्मल एक्सपोजर द्वारा धातुओं और मिश्र धातुओं से बने उत्पादों को संसाधित करने की प्रक्रिया। इस प्रभाव को रासायनिक, विरूपण, चुंबकीय आदि के साथ भी जोड़ा जा सकता है।

गर्मी उपचार पर ऐतिहासिक पृष्ठभूमि।

मनुष्य प्राचीन काल से धातुओं के ताप उपचार का उपयोग करता रहा है। एनोलिथिक युग में भी, का उपयोग कर ठंडा फोर्जिंगदेशी सोना और तांबा, आदिम आदमी को काम के सख्त होने की घटना का सामना करना पड़ा, जिससे पतले ब्लेड और तेज युक्तियों के साथ उत्पादों का निर्माण करना मुश्किल हो गया, और प्लास्टिसिटी को बहाल करने के लिए, लोहार को चूल्हे में ठंडे जाली वाले तांबे को गर्म करना पड़ा। कठोर धातु के सॉफ्टनिंग एनीलिंग के उपयोग का सबसे पहला प्रमाण 5 वीं सहस्राब्दी ईसा पूर्व के अंत का है। इ। इस तरह की एनीलिंग उपस्थिति के समय तक धातुओं के गर्मी उपचार का पहला ऑपरेशन था। पनीर-उड़ाने की प्रक्रिया का उपयोग करके प्राप्त लोहे से हथियारों और उपकरणों के निर्माण में, लोहार ने चारकोल भट्टी में गर्म फोर्जिंग के लिए लोहे के बिलेट को गर्म किया। उसी समय, लोहे को कार्बराइज्ड किया गया था, यानी सीमेंटेशन हुआ, रासायनिक-थर्मल उपचार की किस्मों में से एक। कार्बराइज्ड आयरन से बने जाली उत्पाद को पानी में ठंडा करने पर, लोहार ने पाया कि इसकी कठोरता में तेज वृद्धि हुई है और अन्य गुणों में सुधार हुआ है। 2 के अंत से पहली सहस्राब्दी ईसा पूर्व की शुरुआत तक पानी में कार्बराइज्ड लोहे के सख्त होने का इस्तेमाल किया गया था। इ। होमर (8-7 शताब्दी ईसा पूर्व) के "ओडिसी" में ऐसी पंक्तियाँ हैं: "कैसे एक लोहार एक लाल-गर्म कुल्हाड़ी या कुल्हाड़ी को ठंडे पानी में डुबो देता है, और लोहा एक गड़गड़ाहट के साथ फुफकारेगा मजबूत लोहाकभी-कभी, आग और पानी में सख्त होना। "5वीं शताब्दी ईसा पूर्व में, एट्रस्केन्स ने पानी में उच्च-टिन कांस्य से बने दर्पणों को कठोर किया (सबसे अधिक पॉलिशिंग चमक में सुधार की संभावना)। चारकोल में लोहे का सीमेंटेशन या कार्बनिक पदार्थमध्य युग में चाकू, तलवार, फाइल और अन्य उपकरणों के निर्माण में स्टील के सख्त और तड़के का व्यापक रूप से उपयोग किया जाता था। धातु में आंतरिक परिवर्तनों के सार को नहीं जानते, मध्ययुगीन कारीगरों ने अक्सर अलौकिक शक्तियों की अभिव्यक्ति के लिए धातुओं के गर्मी उपचार के दौरान उच्च गुण प्राप्त करने के लिए जिम्मेदार ठहराया। 19वीं सदी के मध्य तक। धातुओं के ताप उपचार के बारे में मनुष्य का ज्ञान सदियों के अनुभव के आधार पर विकसित व्यंजनों का एक संग्रह था। प्रौद्योगिकी के विकास की जरूरतों और मुख्य रूप से स्टील तोप उत्पादन के विकास ने धातुओं के ताप उपचार को कला से विज्ञान में बदलने का नेतृत्व किया। 19वीं शताब्दी के मध्य में, जब सेना ने कांस्य और कच्चा लोहा तोपों को अधिक शक्तिशाली स्टील वाले से बदलने की मांग की, तो उच्च और गारंटीकृत ताकत के बंदूक बैरल बनाने की समस्या अत्यंत तीव्र थी। इस तथ्य के बावजूद कि धातुकर्मी स्टील को गलाने और ढलाई के लिए व्यंजनों को जानते थे, बंदूक के बैरल बहुत बार बिना किसी स्पष्ट कारण के फट जाते हैं। सेंट पीटर्सबर्ग में ओबुखोव स्टील प्लांट में डी.के. चेर्नोव, एक माइक्रोस्कोप के तहत बंदूक बैरल से तैयार किए गए नक़्क़ाशीदार वर्गों का अध्ययन और एक आवर्धक कांच के नीचे टूटने के बिंदु पर फ्रैक्चर की संरचना का अवलोकन करते हुए, निष्कर्ष निकाला कि स्टील मजबूत है, इसकी संरचना बेहतर है। 1868 में, चेर्नोव ने कुछ तापमानों पर होने वाले कूलिंग स्टील में आंतरिक संरचनात्मक परिवर्तनों की खोज की। जिसे उन्होंने महत्वपूर्ण बिंदु ए और बी कहा। यदि स्टील को बिंदु a से नीचे के तापमान पर गर्म किया जाता है, तो इसे कठोर नहीं किया जा सकता है, और एक महीन दाने वाली संरचना प्राप्त करने के लिए, स्टील को बिंदु b से ऊपर के तापमान पर गर्म किया जाना चाहिए। स्टील में संरचनात्मक परिवर्तनों के महत्वपूर्ण बिंदुओं की चेर्नोव की खोज ने स्टील उत्पादों के आवश्यक गुणों को प्राप्त करने के लिए गर्मी उपचार मोड की पसंद को वैज्ञानिक रूप से उचित ठहराना संभव बना दिया।

1906 में, ए। विल्म (जर्मनी) ने अपने द्वारा आविष्कार किए गए ड्यूरालुमिन का उपयोग करते हुए, शमन के बाद उम्र बढ़ने की खोज की (धातुओं की उम्र बढ़ने देखें), विभिन्न आधारों (एल्यूमीनियम, तांबा, निकल, लोहा, आदि) के आधार पर मिश्र धातुओं को सख्त करने के लिए सबसे महत्वपूर्ण विधि। . 30 के दशक में। 20 वीं सदी उम्र बढ़ने वाले तांबे के मिश्र धातुओं का थर्मोमेकेनिकल उपचार दिखाई दिया, और 1950 के दशक में स्टील्स के थर्मोमैकेनिकल उपचार ने उत्पादों की ताकत में काफी वृद्धि करना संभव बना दिया। संयुक्त प्रकार के ताप उपचार में थर्मोमैग्नेटिक उपचार शामिल होता है, जो चुंबकीय क्षेत्र में उत्पादों को ठंडा करने के परिणामस्वरूप, उनके कुछ चुंबकीय गुणों में सुधार करना संभव बनाता है।

थर्मल क्रिया के तहत धातुओं और मिश्र धातुओं की संरचना और गुणों में परिवर्तन के कई अध्ययनों के परिणामस्वरूप धातुओं के गर्मी उपचार के एक सुसंगत सिद्धांत का परिणाम हुआ है।

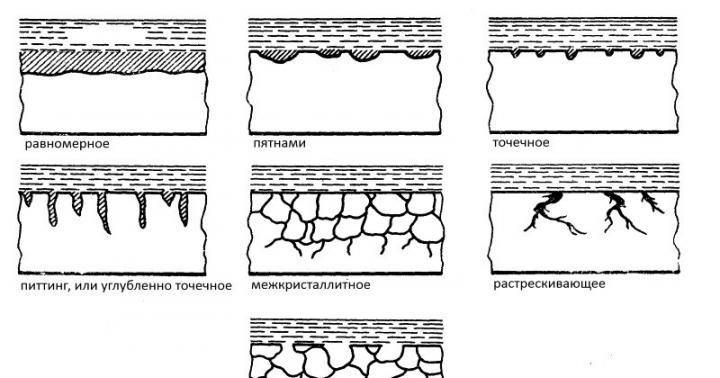

गर्मी उपचार के प्रकारों का वर्गीकरण इस बात पर आधारित है कि थर्मल एक्सपोजर के दौरान धातु में किस प्रकार के संरचनात्मक परिवर्तन होते हैं। धातुओं के ताप उपचार को थर्मल उपचार में ही विभाजित किया जाता है, जिसमें केवल धातु पर थर्मल प्रभाव, रासायनिक-थर्मल उपचार होता है, जो थर्मल और रासायनिक प्रभावों को जोड़ता है, और थर्मोमेकेनिकल, जो थर्मल प्रभाव और प्लास्टिक विरूपण को जोड़ता है। वास्तव में गर्मी उपचार में निम्नलिखित प्रकार शामिल हैं: पहली तरह की एनीलिंग, दूसरी तरह की एनीलिंग, पॉलीमॉर्फिक परिवर्तन के बिना सख्त और बहुरूपी परिवर्तन, उम्र बढ़ने और तड़के के साथ।

नाइट्राइडिंग कठोरता, पहनने के प्रतिरोध, थकान की सीमा और संक्षारण प्रतिरोध को बढ़ाने के लिए नाइट्रोजन के साथ धातु के हिस्सों की सतह की संतृप्ति है। नाइट्राइडिंग स्टील, टाइटेनियम, कुछ मिश्र धातुओं, अक्सर मिश्र धातु वाले स्टील्स, विशेष रूप से क्रोमियम-एल्यूमीनियम, साथ ही वैनेडियम और मोलिब्डेनम युक्त स्टील पर लागू होता है।

स्टील का नाइट्राइडिंग अमोनिया में t 500 650 C पर होता है। 400 C से ऊपर, अमोनिया का पृथक्करण NH3 '3H + N प्रतिक्रिया के अनुसार शुरू होता है। परिणामी परमाणु नाइट्रोजन धातु में फैल जाता है, जिससे नाइट्रोजनयुक्त चरण बनते हैं। 591 C से नीचे के नाइट्राइडिंग तापमान पर, नाइट्राइड परत में तीन चरण होते हैं (चित्र।): µ Fe2N नाइट्राइड, ³ "Fe4N नाइट्राइड, ± नाइट्रोजनयुक्त फेराइट जिसमें कमरे के तापमान पर लगभग 0.01% नाइट्रोजन होता है। 600 650 C के नाइट्राइडिंग तापमान पर, अधिक और -चरण, जो धीमी गति से ठंडा होने के परिणामस्वरूप, 591 C पर एक यूटेक्टॉइड ± + 1 में विघटित हो जाता है। नाइट्राइड परत की कठोरता HV = 1200 (12 Gn/m2 के अनुरूप) तक बढ़ जाती है और इसे बरकरार रखा जाता है 500-600 सी तक बार-बार हीटिंग, जो ऊंचे तापमान पर भागों के उच्च पहनने के प्रतिरोध को सुनिश्चित करता है नाइट्राइडिंग स्टील्स कठोर और कठोर स्टील्स के पहनने के प्रतिरोध में काफी बेहतर हैं नाइट्राइडिंग एक लंबी प्रक्रिया है, 0.2 की परत प्राप्त करने में 20-50 घंटे लगते हैं। -0.4 मिमी मोटाई तापमान बढ़ाने से प्रक्रिया तेज हो जाती है, लेकिन परत की कठोरता कम हो जाती है स्थानों की रक्षा के लिए, नाइट्राइडिंग के अधीन नहीं, टिनिंग (संरचनात्मक स्टील्स के लिए) और निकल चढ़ाना (स्टेनलेस और गर्मी प्रतिरोधी स्टील्स के लिए) का उपयोग किया जाता है। गर्मी प्रतिरोधी स्टील्स की नाइट्राइडिंग परत की लोच को कभी-कभी अमोनिया और नाइट्रोजन के मिश्रण में किया जाता है।

टाइटेनियम मिश्र धातुओं का नाइट्राइडिंग उच्च शुद्धता वाले नाइट्रोजन में 850 950 C पर किया जाता है (धातु की भंगुरता में वृद्धि के कारण अमोनिया में नाइट्राइडिंग का उपयोग नहीं किया जाता है)।

नाइट्राइडिंग के दौरान नाइट्राइड की एक ऊपरी पतली परत और ±-टाइटेनियम में नाइट्रोजन का एक ठोस घोल बनता है। सतह की कठोरता के साथ 30 घंटे 0.08 मिमी के लिए परत गहराई एचवी = 800 850 (8 8.5 एच / एम 2 के अनुरूप)। मिश्र धातु में कुछ मिश्र धातु तत्वों (Al अप करने के लिए 3%, Zr 3 5%, आदि) का परिचय नाइट्रोजन की प्रसार दर को बढ़ाता है, नाइट्राइड परत की गहराई को बढ़ाता है, और क्रोमियम प्रसार दर को कम करता है। दुर्लभ नाइट्रोजन में टाइटेनियम मिश्र धातुओं के नाइट्राइडिंग से भंगुर नाइट्राइड क्षेत्र के बिना एक गहरी परत प्राप्त करना संभव हो जाता है।

उद्योग में नाइट्राइडिंग का व्यापक रूप से उपयोग किया जाता है, जिसमें 500-600 C (सिलेंडर लाइनर, क्रैंकशाफ्ट, गियर, स्पूल जोड़े, ईंधन उपकरण के हिस्से, आदि) तक के तापमान पर काम करने वाले हिस्से शामिल हैं।

लिट।: मिंकेविच ए.एन., धातुओं और मिश्र धातुओं का रासायनिक-थर्मल उपचार, दूसरा संस्करण।, एम।, 1965: गुलेव ए.पी. धातुकर्म, चौथा संस्करण।, एम।, 1966।

उच्च आवृत्ति धाराएं विभिन्न प्रकार की धातु गर्मी उपचार प्रक्रियाओं का आदर्श रूप से सामना करने में सक्षम हैं। एचडीटीवी इंस्टालेशन सख्त करने के लिए एकदम सही है। आज तक, ऐसा कोई उपकरण नहीं है जो इंडक्शन हीटिंग के साथ समान शर्तों पर प्रतिस्पर्धा कर सके। निर्माताओं ने इंडक्शन उपकरण पर अधिक से अधिक ध्यान देना शुरू किया, इसे प्रसंस्करण उत्पादों और पिघलने वाली धातु के लिए प्राप्त किया।

सख्त करने के लिए एक अच्छा एचडीटीवी इंस्टॉलेशन क्या है

एचडीटीवी इंस्टालेशन एक अनूठा उपकरण है जो कम समय में उच्च गुणवत्ता के साथ धातु को संसाधित करने में सक्षम है। प्रत्येक फ़ंक्शन को करने के लिए, आपको एक विशिष्ट इंस्टॉलेशन का चयन करना चाहिए, उदाहरण के लिए, सख्त करने के लिए, तैयार एचडीटीवी हार्डनिंग कॉम्प्लेक्स खरीदना सबसे अच्छा है, जिसमें सब कुछ पहले से ही आरामदायक सख्त के लिए डिज़ाइन किया गया है।

एचडीटीवी इंस्टॉलेशन के फायदे की एक विस्तृत सूची है, लेकिन हम सब कुछ पर विचार नहीं करेंगे, लेकिन उन पर ध्यान केंद्रित करेंगे जो विशेष रूप से एचडीटीवी सख्त करने के लिए उपयुक्त हैं।

- एचडीटीवी इंस्टालेशन कम समय में गर्म हो जाता है, जिससे धातु को जल्दी से प्रोसेस करना शुरू हो जाता है। इंडक्शन हीटिंग का उपयोग करते समय, मध्यवर्ती हीटिंग पर अतिरिक्त समय बिताने की आवश्यकता नहीं होती है, क्योंकि उपकरण तुरंत धातु को संसाधित करना शुरू कर देता है।

- इंडक्शन हीटिंग के लिए अतिरिक्त तकनीकी साधनों की आवश्यकता नहीं होती है, जैसे कि शमन तेल का उपयोग। उत्पाद उच्च गुणवत्ता का है, और उत्पादन में दोषों की संख्या में काफी कमी आई है।

- एचडीटीवी इंस्टॉलेशन उद्यम के कर्मचारियों के लिए पूरी तरह से सुरक्षित है, और इसे संचालित करना भी आसान है। उपकरण चलाने और प्रोग्राम करने के लिए उच्च योग्य कर्मियों को काम पर रखने की आवश्यकता नहीं है।

- उच्च आवृत्ति धाराएं गहरी सख्त काम करना संभव बनाती हैं, क्योंकि विद्युत चुम्बकीय क्षेत्र के प्रभाव में गर्मी एक निश्चित गहराई तक घुसने में सक्षम होती है।

एचडीटीवी इंस्टॉलेशन में फायदे की एक बड़ी सूची है, जिसे लंबे समय तक सूचीबद्ध किया जा सकता है। सख्त करने के लिए एचडीटीवी हीटिंग का उपयोग करके, आप ऊर्जा लागत को काफी कम कर देंगे, और उद्यम की उत्पादकता के स्तर को बढ़ाने का अवसर भी प्राप्त करेंगे।

एचडीटीवी इंस्टॉलेशन - सख्त करने के लिए ऑपरेशन का सिद्धांत

एचडीटीवी इंस्टॉलेशन इंडक्शन हीटिंग के सिद्धांत के आधार पर काम करता है। विद्युत ऊर्जा के रूपांतरण पर जूल-लेन्ज़ और फैराडे-मैक्सवेल कानूनों को इस सिद्धांत के आधार के रूप में लिया गया था।

जनरेटर फ़ीड विद्युतीय ऊर्जा, जो प्रारंभ करनेवाला से होकर गुजरता है, एक शक्तिशाली विद्युत चुम्बकीय क्षेत्र में परिवर्तित हो जाता है। गठित क्षेत्र की एड़ी धाराएं कार्य करना शुरू कर देती हैं और धातु में घुसकर, में बदल जाती हैं तापीय ऊर्जाउत्पाद को संसाधित करना शुरू करना।

उच्च आवृत्ति धाराओं (एचएफ) द्वारा स्टील्स का सख्त होना सतह के ताप उपचार के सबसे सामान्य तरीकों में से एक है, जिससे वर्कपीस की सतह की कठोरता को बढ़ाना संभव हो जाता है। इसका उपयोग कार्बन और संरचनात्मक स्टील्स या कच्चा लोहा से बने भागों के लिए किया जाता है। एचएफसी इंडक्शन हार्डनिंग सख्त करने के सबसे किफायती और तकनीकी रूप से उन्नत तरीकों में से एक है। यह मुख्य भार का अनुभव करने वाले भाग या उसके व्यक्तिगत तत्वों या क्षेत्रों की पूरी सतह को सख्त करना संभव बनाता है।

इस मामले में, धातु की गैर-कठोर चिपचिपी परतें वर्कपीस की कठोर ठोस बाहरी सतह के नीचे रहती हैं। इस तरह की संरचना भंगुरता को कम करती है, पूरे उत्पाद की स्थायित्व और विश्वसनीयता को बढ़ाती है, और पूरे हिस्से को गर्म करने के लिए ऊर्जा की खपत को भी कम करती है।

उच्च आवृत्ति सख्त तकनीक

वर्कपीस की ताकत विशेषताओं और कठोरता में सुधार करने के लिए एचएफसी सतह सख्त गर्मी उपचार प्रक्रिया है।

एचडीटीवी की सतह के सख्त होने के मुख्य चरण उच्च तापमान पर प्रेरण हीटिंग, इसे पकड़ना, फिर तेजी से ठंडा करना है। एचडीटीवी के सख्त होने के दौरान हीटिंग एक विशेष इंडक्शन यूनिट का उपयोग करके किया जाता है। शीतलक (पानी, तेल या पायस) के साथ स्नान में या विशेष शॉवर प्रतिष्ठानों से इसे स्प्रे करके ठंडा किया जाता है।

तापमान चयन

सख्त प्रक्रिया के सही पारित होने के लिए, तापमान का सही चयन बहुत महत्वपूर्ण है, जो प्रयुक्त सामग्री पर निर्भर करता है।

कार्बन सामग्री के अनुसार, स्टील्स को हाइपोयूटेक्टॉइड में विभाजित किया जाता है - 0.8% से कम और हाइपरयूटेक्टॉइड - 0.8% से अधिक। परिणामस्वरूप कम कठोरता के कारण 0.4% से कम कार्बन वाला स्टील कठोर नहीं होता है। Hypoeutectoid स्टील्स को पर्लाइट और फेराइट से ऑस्टेनाइट के चरण परिवर्तन तापमान से थोड़ा ऊपर गर्म किया जाता है। यह 800-850 डिग्री सेल्सियस की सीमा में होता है। फिर वर्कपीस को तेजी से ठंडा किया जाता है। जब अचानक ठंडा किया जाता है, तो ऑस्टेनाइट मार्टेंसाइट में बदल जाता है, जिसमें उच्च कठोरता और ताकत होती है। एक छोटा होल्डिंग समय बारीक-बारीक ऑस्टेनाइट और फाइन-एसिकुलर मार्टेंसाइट प्राप्त करना संभव बनाता है, अनाज के पास बढ़ने और छोटे रहने का समय नहीं होता है। इस इस्पात संरचना में उच्च कठोरता और साथ ही कम भंगुरता है।

Hypereutectoid स्टील्स को 750-800 ° C के तापमान पर, hypoeutectoid वाले की तुलना में थोड़ा कम गर्म किया जाता है, यानी अधूरा सख्त किया जाता है। यह इस तथ्य के कारण है कि जब इस तापमान पर गर्म किया जाता है, तो धातु के पिघलने में ऑस्टेनाइट के निर्माण के अलावा, सीमेंटाइट की एक छोटी मात्रा अघुलनशील रहती है, जिसमें मार्टेंसाइट की तुलना में अधिक कठोरता होती है। तेजी से ठंडा होने के बाद, ऑस्टेनाइट मार्टेंसाइट में बदल जाता है, जबकि सीमेंटाइट छोटे समावेशन के रूप में रहता है। इसके अलावा इस क्षेत्र में, कार्बन जिसे पूरी तरह से घुलने का समय नहीं मिला है, ठोस कार्बाइड बनाता है।

उच्च आवृत्ति धारा के सख्त होने के दौरान संक्रमण क्षेत्र में, तापमान संक्रमण के करीब होता है, और अवशिष्ट फेराइट के साथ ऑस्टेनाइट बनता है। लेकिन, चूंकि संक्रमण क्षेत्र सतह की तरह जल्दी ठंडा नहीं होता है, लेकिन सामान्यीकरण के दौरान धीरे-धीरे ठंडा होता है। इसी समय, इस क्षेत्र में संरचना में सुधार होता है, यह बारीक और एक समान हो जाता है।

वर्कपीस की सतह को गर्म करने से ऑस्टेनाइट क्रिस्टल के विकास को बढ़ावा मिलता है, जिसका भंगुरता पर हानिकारक प्रभाव पड़ता है। अंडरहीटिंग पूरी तरह से फेरिटिक-पेरिटिक संरचना को ऑस्टेनाइट में पारित करने की अनुमति नहीं देता है, और बिना बुझे हुए धब्बे बन सकते हैं।

ठंडा होने के बाद, धातु की सतह पर उच्च संपीड़न तनाव बना रहता है, जो भाग के परिचालन गुणों को बढ़ाता है। सतह परत और मध्य के बीच आंतरिक तनाव को समाप्त किया जाना चाहिए। यह कम तापमान वाले तड़के का उपयोग करके किया जाता है - ओवन में लगभग 200 डिग्री सेल्सियस के तापमान पर। सतह पर माइक्रोक्रैक्स की उपस्थिति से बचने के लिए, शमन और तड़के के बीच के समय को कम करना आवश्यक है।

तथाकथित स्व-तड़के को अंजाम देना भी संभव है - भाग को पूरी तरह से ठंडा करने के लिए नहीं, बल्कि 200 डिग्री सेल्सियस के तापमान पर, जबकि यह अपने मूल में गर्म रहेगा। इसके अलावा, भाग को धीरे-धीरे ठंडा करना चाहिए। यह आंतरिक तनावों को बराबर करेगा।

प्रेरण संयंत्र

एचडीटीवी इंडक्शन हीट ट्रीटमेंट प्लांट एक उच्च आवृत्ति जनरेटर और एचडीटीवी सख्त करने के लिए एक प्रारंभ करनेवाला है। कठोर होने वाला भाग प्रारंभ करनेवाला या उसके पास स्थित हो सकता है। प्रारंभ करनेवाला एक कुंडल के रूप में बनाया जाता है, उस पर एक तांबे की ट्यूब घाव होती है। भाग के आकार और आयामों के आधार पर इसका कोई भी आकार हो सकता है। जब एक प्रत्यावर्ती धारा प्रारंभ करनेवाला से होकर गुजरती है, तो उसमें एक प्रत्यावर्ती विद्युत चुम्बकीय क्षेत्र दिखाई देता है, जो भाग से होकर गुजरता है। यह विद्युत चुम्बकीय क्षेत्र वर्कपीस में एड़ी धाराओं को प्रेरित करता है, जिसे फौकॉल्ट धाराओं के रूप में जाना जाता है। ऐसी एड़ी धाराएं, धातु की परतों से होकर गुजरती हैं, इसे उच्च तापमान तक गर्म करती हैं।

एचडीटीवी का उपयोग करते हुए प्रेरण हीटिंग की एक विशिष्ट विशेषता गर्म हिस्से की सतह पर एड़ी धाराओं का मार्ग है। तो केवल धातु की बाहरी परत को गर्म किया जाता है, और वर्तमान की आवृत्ति जितनी अधिक होती है, हीटिंग की गहराई उतनी ही कम होती है, और तदनुसार, एचडीटीवी के सख्त होने की गहराई। यह केवल वर्कपीस की सतह को सख्त करना संभव बनाता है, जिससे अत्यधिक भंगुरता से बचने के लिए आंतरिक परत नरम और चिपचिपा हो जाती है। इसके अलावा, मौजूदा मापदंडों को बदलकर कठोर परत की गहराई को समायोजित करना संभव है।

वर्तमान की बढ़ी हुई आवृत्ति गर्मी की एक बड़ी मात्रा को एक छोटे से क्षेत्र में केंद्रित करने की अनुमति देती है, जिससे ताप दर कई सौ डिग्री प्रति सेकंड तक बढ़ जाती है। यह उच्च ताप दर चलती है चरण संक्रमणउच्च तापमान क्षेत्र के लिए। इस मामले में, कठोरता 2-4 इकाइयों से 58-62 एचआरसी तक बढ़ जाती है, जिसे थोक सख्त के साथ हासिल नहीं किया जा सकता है।

एचडीटीवी सख्त प्रक्रिया के सही पाठ्यक्रम के लिए, यह सुनिश्चित करना आवश्यक है कि पूरी सख्त सतह पर प्रारंभ करनेवाला और वर्कपीस के बीच समान निकासी बनी रहे, आपसी स्पर्शों को बाहर करना आवश्यक है। यह सुनिश्चित किया जाता है, यदि संभव हो तो, केंद्रों में वर्कपीस को घुमाकर, जो एक समान हीटिंग सुनिश्चित करना संभव बनाता है, और, परिणामस्वरूप, समान संरचना और कठोर वर्कपीस की सतह की कठोरता।

एचडीटीवी सख्त करने के लिए प्रारंभ करनेवाला के कई संस्करण हैं:

- सिंगल या मल्टी-टर्न कुंडलाकार - क्रांति के निकायों के रूप में भागों की बाहरी या आंतरिक सतह को गर्म करने के लिए - उनमें शाफ्ट, पहिए या छेद;

- लूप - उत्पाद के कामकाजी विमान को गर्म करने के लिए, उदाहरण के लिए, बिस्तर की सतह या उपकरण के कामकाजी किनारे;

- आकार - जटिल या अनियमित आकार के भागों को गर्म करने के लिए, उदाहरण के लिए, गियर दांत।

सख्त परत के आकार, आकार और गहराई के आधार पर, निम्नलिखित एचडीटीवी सख्त मोड का उपयोग किया जाता है:

- एक साथ - वर्कपीस या एक निश्चित क्षेत्र की पूरी सतह को एक साथ गर्म किया जाता है, फिर इसे एक साथ ठंडा भी किया जाता है;

- निरंतर-अनुक्रमिक - भाग के एक क्षेत्र को गर्म किया जाता है, फिर जब प्रारंभ करनेवाला या भाग विस्थापित होता है, तो दूसरे क्षेत्र को गर्म किया जाता है, जबकि पिछले वाले को ठंडा किया जाता है।

पूरी सतह के एक साथ एचएफसी हीटिंग के लिए बहुत अधिक शक्ति की आवश्यकता होती है, इसलिए छोटे भागों - रोल, बुशिंग, पिन, साथ ही भाग तत्वों - छेद, गर्दन, आदि को सख्त करने के लिए इसका उपयोग करना अधिक लाभदायक होता है। गर्म करने के बाद, भाग को पूरी तरह से शीतलक के साथ एक टैंक में उतारा जाता है या पानी की एक धारा के साथ डाला जाता है।

उच्च-आवृत्ति धारा के निरंतर-अनुक्रमिक सख्त होने से बड़े आकार के भागों को सख्त करना संभव हो जाता है, उदाहरण के लिए, गियर रिम्स, क्योंकि यह प्रक्रिया भाग के एक छोटे से क्षेत्र को गर्म करती है, जिसके लिए उच्च-आवृत्ति जनरेटर की कम शक्ति की आवश्यकता होती है।

पार्ट कूलिंग

शीतलन सख्त प्रक्रिया का दूसरा महत्वपूर्ण चरण है, पूरी सतह की गुणवत्ता और कठोरता इसकी गति और एकरूपता पर निर्भर करती है। शीतलक या स्प्लैश टैंक में शीतलन होता है। उच्च गुणवत्ता वाले सख्त के लिए, शीतलक के स्थिर तापमान को बनाए रखना आवश्यक है, ताकि इसकी अधिकता को रोका जा सके। स्प्रेयर में छेद समान व्यास का होना चाहिए और समान रूप से दूरी पर होना चाहिए, ताकि सतह पर धातु की समान संरचना प्राप्त हो सके।

संचालन के दौरान प्रारंभ करनेवाला को अधिक गरम होने से बचाने के लिए, तांबे की ट्यूब के माध्यम से पानी लगातार घूमता रहता है। कुछ इंडिकेटर्स को वर्कपीस कूलिंग सिस्टम के साथ जोड़ा जाता है। इंडक्टर ट्यूब में छेद कर दिए जाते हैं जिससे ठंडा पानी गर्म हिस्से में प्रवेश कर उसे ठंडा कर देता है।

फायदे और नुकसान

एचडीटीवी का उपयोग करने वाले हार्डनिंग भागों के फायदे और नुकसान दोनों हैं। फायदे में निम्नलिखित शामिल हैं:

- एचएफसी सख्त होने के बाद, भाग एक नरम केंद्र रखता है, जो प्लास्टिक विरूपण के प्रतिरोध को काफी बढ़ाता है।

- एचडीटीवी भागों की सख्त प्रक्रिया की लागत-प्रभावशीलता इस तथ्य के कारण है कि केवल सतह या क्षेत्र को सख्त करने की आवश्यकता होती है, न कि पूरे भाग को।

- भागों के बड़े पैमाने पर उत्पादन में, प्रक्रिया को स्थापित करना आवश्यक है और फिर यह स्वचालित रूप से दोहराएगा, सुनिश्चित करेगा आवश्यक गुणवत्तासख्त।

- कठोर परत की गहराई की सही गणना और समायोजन करने की क्षमता।

- निरंतर-अनुक्रमिक सख्त विधि कम बिजली के उपकरणों के उपयोग की अनुमति देती है।

- उच्च तापमान पर कम ताप और धारण समय ऑक्सीकरण की अनुपस्थिति, ऊपरी परत के डीकार्बराइजेशन और भाग की सतह पर पैमाने के गठन में योगदान देता है।

- तेजी से गर्म करने और ठंडा करने से ताना-बाना और पट्टा कम हो जाता है, जिससे परिष्करण भत्ता कम हो जाता है।

लेकिन केवल बड़े पैमाने पर उत्पादन में प्रेरण प्रतिष्ठानों का उपयोग करना आर्थिक रूप से संभव है, और एकल उत्पादन के लिए, एक प्रारंभ करनेवाला की खरीद या निर्माण लाभहीन है। जटिल आकार के कुछ हिस्सों के लिए, एक समान कठोर परत प्राप्त करने के लिए एक प्रेरण स्थापना का उत्पादन बहुत मुश्किल या असंभव है। ऐसे मामलों में, अन्य प्रकार की सतह सख्त करने का उपयोग किया जाता है, उदाहरण के लिए, लौ या थोक सख्त।

उच्च आवृत्ति धारा प्रारंभ करनेवाला के कारण स्थापना में उत्पन्न होती है और प्रारंभ करनेवाला के करीब उत्पाद को गर्म करने की अनुमति देती है। इंडक्शन मशीन धातु उत्पादों को सख्त करने के लिए आदर्श है। यह एचडीटीवी इंस्टॉलेशन में है जिसे आप स्पष्ट रूप से प्रोग्राम कर सकते हैं: गर्मी प्रवेश की वांछित गहराई, सख्त समय, हीटिंग तापमान और शीतलन प्रक्रिया।

पहली बार, वी.पी. के प्रस्ताव के बाद सख्त करने के लिए प्रेरण उपकरण का उपयोग किया गया था। 1923 में वोलोडिन। उच्च आवृत्ति वाले हीटिंग के लंबे परीक्षणों और परीक्षण के बाद, इसका उपयोग 1935 से स्टील सख्त करने के लिए किया गया है। एचडीटीवी सख्त इकाइयाँ धातु उत्पादों के ताप उपचार की अब तक की सबसे अधिक उत्पादक विधि हैं।

सख्त करने के लिए प्रेरण बेहतर क्यों है

उत्पाद की ऊपरी परत के यांत्रिक क्षति के प्रतिरोध को बढ़ाने के लिए धातु के हिस्सों की उच्च आवृत्ति सख्त की जाती है, जबकि वर्कपीस के केंद्र में चिपचिपापन बढ़ जाता है। यह ध्यान रखना महत्वपूर्ण है कि उच्च आवृत्ति सख्त होने के दौरान उत्पाद का मूल पूरी तरह से अपरिवर्तित रहता है।

वैकल्पिक प्रकार के हीटिंग की तुलना में इंडक्शन इंस्टॉलेशन के कई बहुत महत्वपूर्ण फायदे हैं: यदि पहले एचडीटीवी इंस्टॉलेशन अधिक बोझिल और असुविधाजनक थे, तो अब इस खामी को ठीक कर दिया गया है, और उपकरण धातु उत्पादों के गर्मी उपचार के लिए सार्वभौमिक हो गए हैं।

प्रेरण उपकरण के लाभ

इंडक्शन हार्डनिंग मशीन के नुकसानों में से एक जटिल आकार वाले कुछ उत्पादों को संसाधित करने में असमर्थता है।

धातु सख्त करने की किस्में

कई प्रकार के धातु सख्त होते हैं। कुछ उत्पादों के लिए, यह धातु को गर्म करने और तुरंत ठंडा करने के लिए पर्याप्त है, जबकि अन्य के लिए इसे एक निश्चित तापमान पर रखना आवश्यक है।

निम्नलिखित प्रकार के सख्त होते हैं:

- स्थिर सख्त: एक छोटे से सपाट सतह वाले भागों के लिए, एक नियम के रूप में उपयोग किया जाता है। सख्त करने की इस पद्धति का उपयोग करते समय वर्कपीस और प्रारंभ करनेवाला की स्थिति अपरिवर्तित रहती है।

- सतत-अनुक्रमिक सख्त: बेलनाकार या फ्लैट उत्पादों को सख्त करने के लिए उपयोग किया जाता है। निरंतर-अनुक्रमिक सख्त होने के साथ, भाग प्रारंभ करनेवाला के नीचे जा सकता है, या यह अपनी स्थिति को अपरिवर्तित रखता है।

- वर्कपीस की स्पर्शरेखा सख्त: बेलनाकार आकार वाले छोटे भागों को मशीनिंग के लिए उत्कृष्ट। स्पर्शरेखा निरंतर-अनुक्रमिक सख्त पूरे गर्मी उपचार प्रक्रिया के दौरान उत्पाद को एक बार स्क्रॉल करता है।

- एक एचडीटीवी सख्त इकाई एक उत्पाद की उच्च गुणवत्ता वाली सख्त करने में सक्षम उपकरण है और साथ ही साथ उत्पादन संसाधनों को बचाता है।

हाइड्रोमैकेनिकल सिस्टम, डिवाइस और असेंबली में, घर्षण, संपीड़न, घुमा पर काम करने वाले भागों का सबसे अधिक उपयोग किया जाता है। इसलिए उनके लिए मुख्य आवश्यकता उनकी सतह की पर्याप्त कठोरता है। भाग की आवश्यक विशेषताओं को प्राप्त करने के लिए, सतह को उच्च आवृत्ति धारा (एचएफ) द्वारा कठोर किया जाता है।

आवेदन की प्रक्रिया में, एचडीटीवी सख्त धातु भागों की सतह के गर्मी उपचार का एक किफायती और अत्यधिक प्रभावी तरीका साबित हुआ है, जो अतिरिक्त पहनने का प्रतिरोध देता है और उच्च गुणवत्तासंसाधित आइटम।

उच्च-आवृत्ति धाराओं द्वारा ताप उस घटना पर आधारित है जिसमें एक प्रारंभ करनेवाला (तांबे की ट्यूबों से बना एक सर्पिल तत्व) के माध्यम से एक वैकल्पिक उच्च-आवृत्ति धारा के पारित होने के कारण, इसके चारों ओर एक चुंबकीय क्षेत्र बनता है, जिसमें एड़ी धाराएं बनती हैं एक धातु का हिस्सा, जो कठोर उत्पाद को गर्म करता है। विशेष रूप से भाग की सतह पर होने के कारण, वे आपको इसे एक निश्चित समायोज्य गहराई तक गर्म करने की अनुमति देते हैं।

धातु की सतहों का एचडीटीवी सख्त मानक पूर्ण सख्त से भिन्न होता है, जिसमें एक बढ़ा हुआ ताप तापमान होता है। यह दो कारकों के कारण है। उनमें से पहला at . है उच्च गतिहीटिंग (जब पर्लाइट ऑस्टेनाइट में बदल जाता है), महत्वपूर्ण बिंदुओं का तापमान स्तर बढ़ जाता है। और दूसरा - जितनी तेजी से तापमान संक्रमण गुजरता है, उतनी ही तेजी से धातु की सतह का परिवर्तन होता है, क्योंकि यह न्यूनतम समय में होना चाहिए।

धातु की सतहों का एचडीटीवी सख्त मानक पूर्ण सख्त से भिन्न होता है, जिसमें एक बढ़ा हुआ ताप तापमान होता है। यह दो कारकों के कारण है। उनमें से पहला at . है उच्च गतिहीटिंग (जब पर्लाइट ऑस्टेनाइट में बदल जाता है), महत्वपूर्ण बिंदुओं का तापमान स्तर बढ़ जाता है। और दूसरा - जितनी तेजी से तापमान संक्रमण गुजरता है, उतनी ही तेजी से धातु की सतह का परिवर्तन होता है, क्योंकि यह न्यूनतम समय में होना चाहिए।

यह कहने योग्य है कि, इस तथ्य के बावजूद कि उच्च-आवृत्ति सख्त का उपयोग करते समय, हीटिंग सामान्य से अधिक होता है, धातु की अधिकता नहीं होती है। इस घटना को इस तथ्य से समझाया गया है कि उच्च आवृत्ति हीटिंग के न्यूनतम समय के कारण स्टील के हिस्से में अनाज को बढ़ने का समय नहीं है। इसके अलावा, इस तथ्य के कारण कि हीटिंग का स्तर अधिक है और शीतलन अधिक तीव्र है, एचडीटीवी द्वारा सख्त होने के बाद वर्कपीस की कठोरता लगभग 2-3 एचआरसी बढ़ जाती है। और यह भाग की सतह की उच्चतम शक्ति और विश्वसनीयता की गारंटी देता है।

इसी समय, एक अतिरिक्त महत्वपूर्ण कारक है जो ऑपरेशन के दौरान भागों के पहनने के प्रतिरोध में वृद्धि प्रदान करता है। मार्टेंसिटिक संरचना के निर्माण के कारण, भाग के ऊपरी भाग पर कंप्रेसिव स्ट्रेस बनते हैं। इस तरह के तनाव की कार्रवाई कठोर परत की एक छोटी गहराई पर उच्चतम सीमा तक प्रकट होती है।

एचडीटीवी सख्त करने के लिए उपयोग किए जाने वाले इंस्टॉलेशन, सामग्री और सहायक साधन

एक पूरी तरह से स्वचालित उच्च-आवृत्ति सख्त परिसर में एक सख्त मशीन और उच्च-आवृत्ति उपकरण (बन्धन प्रणाली) शामिल हैं यांत्रिक प्रकार, अपनी धुरी के चारों ओर भाग को मोड़ने के लिए नोड्स, वर्कपीस की दिशा में प्रारंभ करनेवाला की गति, ठंडा करने के लिए तरल या गैस की आपूर्ति और पंप करने वाले पंप, काम कर रहे तरल पदार्थ या गैसों (पानी / पायस / गैस) को स्विच करने के लिए विद्युत चुम्बकीय वाल्व।

एचडीटीवी मशीन आपको वर्कपीस की पूरी ऊंचाई के साथ प्रारंभ करनेवाला को स्थानांतरित करने की अनुमति देती है, साथ ही वर्कपीस को विभिन्न गति स्तरों पर घुमाती है, प्रारंभ करनेवाला पर आउटपुट करंट को समायोजित करती है, और इससे सख्त प्रक्रिया के सही मोड का चयन करना संभव हो जाता है और वर्कपीस की एक समान रूप से कठोर सतह प्राप्त करें।

स्व-संयोजन के लिए एक एचडीटीवी इंडक्शन इंस्टॉलेशन का एक योजनाबद्ध आरेख दिया गया था।

उच्च-आवृत्ति प्रेरण सख्त को दो मुख्य मापदंडों की विशेषता हो सकती है: कठोरता की डिग्री और सतह के सख्त होने की गहराई। तकनीकी निर्देशनिर्मित प्रेरण प्रतिष्ठानों को संचालन की शक्ति और आवृत्ति द्वारा निर्धारित किया जाता है। एक कठोर परत बनाने के लिए, 40-300 kVA की शक्ति वाले प्रेरण हीटिंग उपकरणों का उपयोग 20-40 किलोहर्ट्ज़ या 40-70 किलोहर्ट्ज़ की आवृत्तियों पर किया जाता है। यदि परतों को गहरा करना आवश्यक है, तो यह 6 से 20 किलोहर्ट्ज़ तक आवृत्ति संकेतकों का उपयोग करने के लायक है।

उच्च-आवृत्ति प्रेरण सख्त को दो मुख्य मापदंडों की विशेषता हो सकती है: कठोरता की डिग्री और सतह के सख्त होने की गहराई। तकनीकी निर्देशनिर्मित प्रेरण प्रतिष्ठानों को संचालन की शक्ति और आवृत्ति द्वारा निर्धारित किया जाता है। एक कठोर परत बनाने के लिए, 40-300 kVA की शक्ति वाले प्रेरण हीटिंग उपकरणों का उपयोग 20-40 किलोहर्ट्ज़ या 40-70 किलोहर्ट्ज़ की आवृत्तियों पर किया जाता है। यदि परतों को गहरा करना आवश्यक है, तो यह 6 से 20 किलोहर्ट्ज़ तक आवृत्ति संकेतकों का उपयोग करने के लायक है।

फ़्रीक्वेंसी रेंज का चयन स्टील ग्रेड की श्रेणी के साथ-साथ उत्पाद की कठोर सतह की गहराई के स्तर के आधार पर किया जाता है। इंडक्शन इंस्टॉलेशन के पूर्ण सेट की एक विशाल श्रृंखला है, जो किसी विशेष तकनीकी प्रक्रिया के लिए एक तर्कसंगत विकल्प चुनने में मदद करती है।

स्वचालित सख्त मशीनों के तकनीकी पैरामीटर निर्धारित किए जाते हैं कुल आयामऊंचाई (50 से 250 सेंटीमीटर तक), व्यास (1 से 50 सेंटीमीटर) और वजन (0.5 टी तक, 1 टी तक, 2 टी तक) में सख्त करने के लिए उपयोग किए जाने वाले हिस्से। सख्त करने के लिए परिसर, जिसकी ऊंचाई 1500 मिमी या उससे अधिक है, एक निश्चित बल के साथ भाग को जकड़ने के लिए एक इलेक्ट्रॉनिक-मैकेनिकल सिस्टम से लैस है।

भागों की उच्च आवृत्ति सख्त दो मोड में की जाती है। पहले में, प्रत्येक डिवाइस व्यक्तिगत रूप से ऑपरेटर द्वारा जुड़ा होता है, और दूसरे में, यह उसके हस्तक्षेप के बिना होता है। तेल के करीब तापीय चालकता गुणों वाले पानी, अक्रिय गैसों या बहुलक रचनाओं को आमतौर पर शमन माध्यम के रूप में चुना जाता है। तैयार उत्पाद के आवश्यक मापदंडों के आधार पर सख्त माध्यम का चयन किया जाता है।

एचडीटीवी सख्त तकनीक

छोटे व्यास के सपाट आकार के भागों या सतहों के लिए, स्थिर प्रकार की उच्च-आवृत्ति सख्त का उपयोग किया जाता है। सफल संचालन के लिए, हीटर और भाग का स्थान नहीं बदलता है।

निरंतर-अनुक्रमिक उच्च-आवृत्ति सख्त का उपयोग करते समय, जिसका उपयोग अक्सर फ्लैट या बेलनाकार भागों और सतहों को संसाधित करते समय किया जाता है, सिस्टम के घटकों में से एक को स्थानांतरित करना चाहिए। ऐसे मामले में, या तो हीटिंग डिवाइस वर्कपीस की ओर बढ़ता है, या वर्कपीस हीटिंग उपकरण के नीचे चलता है।

छोटे आकार के विशेष रूप से बेलनाकार भागों को गर्म करने के लिए, एक बार स्क्रॉल करने पर, स्पर्शरेखा प्रकार के निरंतर-अनुक्रमिक उच्च-आवृत्ति सख्त का उपयोग किया जाता है।

एचडीटीवी विधि द्वारा सख्त होने के बाद गियर दांत की धातु की संरचना

उत्पाद की उच्च आवृत्ति हीटिंग के बाद, इसका कम तड़का 160-200 डिग्री सेल्सियस के तापमान पर किया जाता है। यह उत्पाद की सतह के पहनने के प्रतिरोध को बढ़ाने की अनुमति देता है। छुट्टियां बिजली की भट्टियों में बनाई जाती हैं। एक अन्य विकल्प ब्रेक लेना है। ऐसा करने के लिए, पानी की आपूर्ति करने वाले उपकरण को थोड़ी देर पहले बंद करना आवश्यक है, जो अपूर्ण शीतलन में योगदान देता है। भाग एक उच्च तापमान बनाए रखता है, जो कठोर परत को कम तड़के के तापमान पर गर्म करता है।

सख्त होने के बाद, इलेक्ट्रिक टेम्परिंग का भी उपयोग किया जाता है, जिसमें आरएफ इंस्टॉलेशन का उपयोग करके हीटिंग किया जाता है। वांछित परिणाम प्राप्त करने के लिए, सतह को सख्त करने की तुलना में कम दर पर और अधिक गहराई से हीटिंग किया जाता है। आवश्यक हीटिंग मोड को चयन विधि द्वारा निर्धारित किया जा सकता है।

कोर के यांत्रिक मापदंडों और वर्कपीस के समग्र पहनने के प्रतिरोध में सुधार करने के लिए, एचएफसी की सतह सख्त होने से तुरंत पहले उच्च तड़के के साथ सामान्यीकरण और वॉल्यूमेट्रिक सख्त करना आवश्यक है।

एचडीटीवी सख्त करने का दायरा

एचडीटीवी हार्डनिंग का उपयोग कई में किया जाता है तकनीकी प्रक्रियाएंनिम्नलिखित भागों का निर्माण:

- शाफ्ट, धुरी और पिन;

- गियर, गियर व्हील और रिम्स;

- दांत या गुहा;

- दरारें और भागों के आंतरिक भाग;

- क्रेन के पहिये और चरखी।

अक्सर, उच्च-आवृत्ति सख्त का उपयोग उन भागों के लिए किया जाता है जिनमें कार्बन स्टील होता है जिसमें आधा प्रतिशत कार्बन होता है। ऐसे उत्पाद सख्त होने के बाद उच्च कठोरता प्राप्त करते हैं। यदि कार्बन की उपस्थिति उपरोक्त से कम है, तो ऐसी कठोरता अब प्राप्त करने योग्य नहीं है, और उच्च प्रतिशत पर, पानी के स्नान से ठंडा होने पर दरारें होने की संभावना है।

ज्यादातर स्थितियों में, उच्च आवृत्ति धाराओं के साथ शमन मिश्र धातु स्टील्स को अधिक सस्ती कार्बन स्टील्स के साथ बदलना संभव बनाता है। यह इस तथ्य से समझाया जा सकता है कि मिश्र धातु योजक के साथ स्टील्स के ऐसे फायदे, जैसे कि गहरी कठोरता और सतह परत की कम विकृति, कुछ उत्पादों के लिए अपना महत्व खो देते हैं। उच्च आवृत्ति सख्त होने के साथ, धातु मजबूत हो जाती है, और इसके पहनने का प्रतिरोध बढ़ जाता है। उसी तरह जैसे कार्बन स्टील्स, क्रोमियम, क्रोमियम-निकल, क्रोमियम-सिलिकॉन और कई अन्य प्रकार के स्टील्स का उपयोग कम प्रतिशत मिश्र धातु के साथ किया जाता है।

विधि के फायदे और नुकसान

उच्च आवृत्ति धाराओं के साथ सख्त होने के लाभ:

- पूरी तरह से स्वचालित प्रक्रिया;

- किसी भी रूप के उत्पादों के साथ काम करें;

- कालिख की कमी;

- न्यूनतम विरूपण;

- कठोर सतह की गहराई के स्तर की परिवर्तनशीलता;

- कठोर परत के व्यक्तिगत रूप से निर्धारित पैरामीटर।

नुकसान में से हैं:

- भागों के विभिन्न आकार के लिए एक विशेष प्रारंभ करनेवाला बनाने की आवश्यकता;

- हीटिंग और कूलिंग के स्तरों को ओवरले करने में कठिनाइयाँ;

- उपकरणों की उच्च लागत।

व्यक्तिगत उत्पादन में उच्च-आवृत्ति वर्तमान सख्त का उपयोग करने की संभावना की संभावना नहीं है, लेकिन में जन प्रवाह, उदाहरण के लिए, क्रैंकशाफ्ट, गियर, बुशिंग, स्पिंडल, कोल्ड रोलिंग शाफ्ट आदि के निर्माण में, एचडीटीवी सतहों का सख्त होना तेजी से व्यापक होता जा रहा है।