Rührwerke mit elliptischen Flügeln zum Kneten von Hackfleisch bestehen aus einem rotierenden Trog (Abb. 1, f), in dem gegenläufig rotierende Flügel montiert sind. Die Klinge 2 hat eine größere Größe, die Klinge 3 dreht sich darin. Ihre Gegenbewegung sorgt für einen scharfen Schnitt der Masse und sorgt für eine schnelle Durchmischung der Komponenten. Die Messer werden über Zahnräder angetrieben. Beim Umkippen dreht sich der Trog mit Hilfe eines Schneckenpaares und einer Handhabe um die Achse 6.

Fleischmischer offen intermittierend mit Muldenkippung haben ein Arbeitsvolumen von 0,15 und 0,34 m3.

Fleischmischer können mit offenen und verschlossenen Behältern sein. Letztere sind mit Vakuumpumpen ausgestattet. In solchen Fleischmischern ist die Qualität der erhaltenen Produkte höher als I, die darin verarbeiteten Rohstoffe haben die erforderliche Farbe und Konsistenz sowie eine geringe mikrobiologische Kontamination.

Zur gleichmäßigen Vermischung mehrerer Komponenten werden drei parallele Schnecken eingesetzt, die die Zufuhr unterschiedlicher Produkte zur vierten Mischschnecke dosiert. Bei Schneckenmischern kann die Steigung der Wendelfläche konstant und variabel sein.

Horizontale Mischvorrichtungen von Fleischmischern weisen zwei Wellen auf, die mit unterschiedlichen Winkelgeschwindigkeiten aufeinander zu rotieren. Auf die Wellen werden verschiedene Schaufeln (wendelförmig, Z-förmig, spiralförmig usw.) aufgesetzt. Position und Ausführung der Messer sind so gewählt, dass bei angehobenem Messer das Hackfleisch vom Rand zur Mitte geführt wird und bei abgesenktem Messer umgekehrt. Von den beiden rotierenden Schaufeln hat die führende eine Winkelgeschwindigkeit, die 1,3 ... 2-mal geringer ist als die angetriebene. Der Fleischmischer wird von der Seite des langsam laufenden Messers bedient.

Paddelmischer ähneln Schneckenmischern, bei denen die spiralförmige Oberfläche durch schräge Schaufeln ersetzt wird. Diese Schaufeln auf der Welle bilden eine diskontinuierliche Oberfläche, die die Masse nicht nur durchmischt, sondern auch entlang der Wellenachse verschiebt. Schräg angeordnete Klingen können die Form eines Rechtecks oder eines Trapezes haben und sich von der Mitte der Welle aus erstrecken. Im Querschnitt stehen die Schaufeln in einem Winkel von 120° zueinander.

Spiralmischer werden zum Mischen verschiedener Komponenten von Hackfleisch verwendet. Eine Spirale ist ein spiralförmiger Streifen rechteckiger Querschnitt, die freitragend auf der Welle gelagert ist oder am gegenüberliegenden Ende Stützachsen aufweist. Die Befestigung an der Welle erfolgt starr mit einer Klemmverbindung. Die Spiralen werden in die Rinnen der Schüssel gelegt, die eins bis drei sein können.

Mixer mit Z-förmigen und spiralförmigen Klingen werden am häufigsten in Fleischmischern verwendet. Die Praxis hat die Machbarkeit ihrer Verwendung gezeigt, sie erzielen den vollständigsten Mischeffekt mit einer relativ einfachen Konstruktion. Das Blatt kann in Form eines Abschnitts eines gebogenen Z-förmigen Streifens oder in Form eines Segels hergestellt werden. In einigen Fällen kann es eine Steckwelle haben.

Der erforderliche technologische Effekt des Vorgangs des Mischens von Fleischrohstoffen hängt in erster Linie davon ab Design-Merkmale und Art der Mischer. Je nach Standort der Arbeitsgremien werden sie in vertikal und horizontal unterteilt.

Fleischmischer der ersten Art haben eine Mischvorrichtung! auf einer vertikalen Welle befestigt, die in die Schüssel abgesenkt wird; für Fleischmischer des zweiten Typs - eine oder zwei horizontale Wellen, auf denen die Mischarbeitskörper befestigt sind. Letztere können Schrauben, Klingen oder Paddel sein.

Bei einem Zwei-Wellen-Mischsystem rotieren die Wellen mit gleichem oder gegeneinander unterschiedliche Geschwindigkeit. 2 Beschreibung des FleischzubereitungskomplexesDer Komplex der Hackfleischzubereitung A1-FLV (Abb. 2) besteht aus der FLV / 5-Einheit zum Mischen und Feinmahlen von Hackfleisch, zu der auch Mischer gehören

und Häcksler 5; Lift 2; Hackfleischpumpe 3; Nitritspender 4; Energieversorgungsbunker 7; Kühlspender 8; Kontroll- und Vorstand 9; relaiskinetischer Schild 10.

Gereifte Rohstoffe (Rind, Schwein) aus der Pökel- und Reiferei werden in Bodenwagen zu Aufzügen transportiert, mit deren Hilfe sie von den Wagen in die Aufnahmetrichter der entsprechenden Hackpumpen entladen werden. Die Füllpumpen transportieren die Rohstoffe abwechselnd zum Wägetrichter, wo die erforderliche Portion automatisch gewogen wird, sowie in den Knettrog des Mischers, wo die erforderliche Menge an kaltem Wasser (t = 1 ... 2 C) entladen wird. Blutserum (t \u003d 1), eine Nitritlösung (t E16 ...! 8 C). Die Zugabe von Scherbeneis, Schüttgutkomponenten erfolgt manuell.

Nach dem Mischen der Rohstoffe mit den Komponenten für 3 Minuten wird das fertige Produkt von der Mischpumpe durch die Fleischleitung zum Wolf „mit kontinuierlicher Wirkung“ zum weiteren Zerkleinern des Hackfleischs geleitet. Von dort wird das Hackfleisch entlang des Fleisches geschickt Pipeline zum Bodenwagen (bei der Entwicklung von strukturlosen Wurstwaren).

Lieferumfang

Im Lieferumfang des Fleischzubereitungsgeräts A1-FLV/5 sind enthalten:

Einheit A1-FLV/5 zum Mischen und Feinzerkleinern von Hackfleisch.

Zusammengesetzt aus:

A1-FLV/2 Mischer, Stk…………………..1

Aktenvernichter A1-FKE/3, Stück…………..…..1

K6-FPZ-1, Stck. . ……………………………eines

Pumpenfüllung A1-FLB/3, Stück…………1

Nitrat A1-FLV/4, Stk ………..1

Wiegebehälter A1-FLB/2, Stk……………1

Spender A1-FLV/3, Stck. . . . ... …………….eines

Steuerplatine A1-FLB/4-02, Stck. . . ……eines

Rohrleitung, Stück ………………………..… 3

Betriebsdokumentation, Kopie…….1

3 Das Funktionsprinzip des Fleischmischers Typ L5-FMU-150Je nach Entlademethode werden Fleischmischer in Maschinen mit rotierendem, kippbarem und feststehendem Behälter unterteilt. Sie werden manuell oder maschinell geladen. Im letzteren Fall sind die Fleischmischer mit speziellen Hebe-Kippern für Transportwagen ausgestattet.

Fleischmischer können mit offenen und verschlossenen Behältern sein. Letztere sind mit Vakuumpumpen ausgestattet. In solchen Fleischmischern ist die Qualität der erhaltenen Produkte höher - die darin verarbeiteten Rohstoffe haben die erforderliche Farbe und Konsistenz sowie eine geringe mikrobiologische Kontamination.

Das einfachste Gerät und Funktionsprinzip, das für diese Gruppe charakteristisch ist technologische Ausstattung, hat einen Fleischmischer L5-FMU-150. Auf seine eigene Art und Weise Technische Spezifikation Es gehört zur Gruppe der Geräte mittlerer Leistung, was seinen Einsatz sowohl in kleinen Verarbeitungsbetrieben als auch in städtischen Fleischverarbeitungsbetrieben impliziert.

Der Fleischmischer L5-FMU-150 (Abb. 2) besteht aus einem Rahmen, einem Behälter zum Kneten von Hackfleisch, in dem sich zwei Schnecken in Form einer Spirale gegeneinander drehen, einem Schneckenantrieb und einem Lademechanismus.Das Bett ist ein gusseiserner Sockel, der mit schnell lösbaren Verkleidungsplatten bedeckt ist.

Der Behälter zum Kneten von Hackfleisch (Dezha) aus Edelstahl ist oben mit zwei Gitterdeckeln verschlossen. Die Schnecken werden von einem Elektromotor über ein speziell konstruiertes Schneckengetriebe angetrieben.

Der Lademechanismus besteht aus einem Wagen, der für den Transport der Rohstoffe zum Fleischmischer bestimmt ist, und einer im Rahmen montierten Vorrichtung zum Umkippen. Die Kippvorrichtung ist ein System von Hebeln, die durch ein spezielles Schneckengetriebe mit einem separaten Elektromotor verschoben werden.Das fertige Produkt wird durch Luken am Boden des Betts entladen. Sie werden manuell geöffnet, indem das Schwungrad im Uhrzeigersinn gedreht wird. Um das Mischen von Hackfleisch zu beschleunigen, ist eine Drehrichtungsumkehr der Schnecken vorgesehen, die über zwei Tasten auf dem Bedienfeld ausgeführt wird.

Technische Spezifikationen

Produktivität, kg/h. . . , 1000

Muldeninhalt (geometrisch), m3 ................ 0,15

Belastungsfaktor ..., 0,5-0,8

Zyklusdauer, min. . . . . . 3-4

Höhe von der Basis des Fleischmischers, mm:

Muldenränder ........ 1215

Entladung. . . ......, 690

Maße(mit Lademechanismus), mm .......... 2350X965X1245

Gewicht (mit Lademechanismus), kg. . 990

Der Fleischmischer besteht aus einem Rahmen, einem Knettrog, einem Schneckenantrieb, einem Lademechanismus, einer Abdeckung, einer Schiebevorrichtung und einer elektrischen Ausrüstung.

Hackfleisch wird mit Schnecken in einem Trog gemischt, der mit zwei Schutzgitterdeckeln verschlossen ist.

6.1 Nutzungsregeln und SicherheitsanforderungenPersonen, die zum Arbeiten an der Maschine zugelassen sind, müssen mit deren Gerät vertraut sein, die Regeln kennen Wartung und Bedienung und unterziehen Sie sich einer Sicherheitseinweisung.

Vor Inbetriebnahme von Rührwerken und Mischern sicherstellen, dass keine Gefahr besteht Dienstpersonal.

Fährt Exekutivorgane(Messer, Schnecken) und das Umkippen des Trogs müssen einen zuverlässigen Zaun haben. Fleischmischer mit Kippmulde müssen eine Vorrichtung haben, die sie in jeder Position sicher fixiert. Fleischmischer und Fleischmischer mit Endentladung an den Luken zum Entladen von Hackfleisch sind mit Gittern versehen, die mit der Startvorrichtung verriegelt sind und die Möglichkeit ausschließen, dass die Hände des Arbeiters in den Rotationsbereich der Schnecken gelangen. Deckel auf Luken müssen mit Gummidichtungen versehen sein und mit einem speziellen Griff gegen die Wand gedrückt werden. Hackfleisch aus der Mulde des Fleischmischers nur mit rotierenden Schaufeln bei senkrecht stehender Mulde und geschlossener Rostabdeckung entladen, wobei zwischen Mulde und Rost ein fester Spalt für den freien Durchtritt des Hackfleisches verbleibt.

Die Merkmale der gebrauchten Fleischmischer hängen mit der Gestaltung und Verteilung der Führungskörper (Klingen) des Mischers, der Produktentladeeinheiten und der Materialien, aus denen sie hergestellt sind, zusammen. Der Fleischmischer L5-FMU-335 bezieht sich auf horizontale Fleischmischer, bei denen der ausführende (Misch-) Körper auf einer horizontalen Welle befestigt ist.

Reis. 11 Fleischmischer L5 - FMU - 335

1 - Wagen; 2 - Ladevorrichtung; 3 - Trog; 4 - Gitter; 5 - fahren; 6 - Bett; 7 - Knetklingen

Es besteht aus einem Bett, einem Knettrog, einem Schneckenantrieb, einem Lademechanismus, rechten und linken Abdeckungen, einer Schiebevorrichtung und einer elektrischen Ausrüstung.

Das Bett ist eine geschweißte Metallkonstruktion aus einer Ecke mit einer Größe von 63-63 mm. Die Abdeckung ist geschweißt, Gittertyp, aus Edelstahl. Der Knettrog besteht aus einem Kurbelgehäuse, einem Edelstahltrog, in dem sich zwei über eine Welle angetriebene Knetschnecken befinden. Sie drehen sich vom Elektromotor über Keilriemen und Schneckengetriebe, die sich im Inneren des gusseisernen Sockels befinden. In einem mit zwei Gitterdeckeln verschlossenen Trog wird Hackfleisch mit Knetschnecken gemischt. Die Schnecken sind so gewählt, dass beim Drehen das Hackfleisch vom Rand zur Mitte gefördert wird und unten der Fluss umgekehrt wird (Handkneten wird simuliert). Die Rotationsfrequenz des Messers auf der Serviceseite ist geringer (1,3- bis 2,0-mal) als die Rotationsfrequenz des Messers. Der Antriebsmechanismus des Fleischmischers ist elektrisch, mit einem Rückwärtsgang, der die Drehung der Mischflügel sowohl in der einen als auch in der anderen Richtung und ohne Rückwärtsgang, d.h. Die Messer drehen sich nur in eine Richtung.

Das Hackfleisch wird von einer Ladevorrichtung in den Trog geladen und von Knetschnecken durch Luken entladen, die manuell durch Drehen des Schwungrads im Uhrzeigersinn geöffnet werden. Das Bedienfeld ist ein Druckknopfpfosten und befindet sich auf dem Sockel. Rechteckiger Schaltschrank, getrennt von der Maschine an einem bequemen Platz für die Bedienung an der Wand montiert. Das Bett und der Schrank des Fleischmischers sind mit Metallverkleidungsplatten bedeckt.

Beim Entladen in mobile Karren oder einen Bunker wird die Mulde umgekippt und die Entladeebene sollte sich in einer Höhe von 0,8 bis 0,9 m befinden. Am rationellsten für die mechanisierte Entladung ist das Kippen um die Achse, wenn die Be- und Entladebedingungen gleich sind.

Technische Eigenschaften

Produktivität, kg/Stunde 2500-3200

Geometrische Kapazität des Trogs, m 3 0,335

Belastungsfaktor 0,6-0,8

Zyklusdauer, min 3,5-8

Drehzahl Knetschnecke:

Links, ab 0,76

Richtig, ab 0,76

Installierte Leistung, kW 7,0

Gesamtabmessungen, mm 2900-965-1385

(mit Lademechanismus)

Gewicht, kg 1035

(mit Lademechanismus)

2.5.1 Berechnung der Schnecke des Fleischmischers L5-FMU-335

Ausgangsdaten:

Produktivität der Schneckenvorrichtung П=0,861 kg/sec;

Maximaler Druck p max \u003d 0,15 MN / m 2;

Produktinterner Reibungskoeffizient f = 0,3;

Produktdichte r = 900 kg/m 3 .

Der Außendurchmesser der Schnecke D wird mit 0,34 m angenommen, die Steigung ist H = 0,8 D = 0,8 × 0,34 = 0,27 m.

Der Durchmesser d der Schraubenwelle muss größer sein als der maximal zulässige Durchmesser dpr ermittelt aus der Bedingung (Bild 12):

Reis. 12. Zur Wahl des Durchmessers der Schraubenwelle

dpr = H/ptgj (1)

Nehmen wir den Durchmesser der Schneckenwelle gleich 0,16 m (a=2,12).

Spiralwinkel an der Außenseite der Schraube und am Schaft gemäß Abhängigkeit (2):

Steigungswinkel sind gleich:

aD = arctgH/pD; a d = arctgH/pd

Der Mittelwert des Höhenwinkels der Schraubenlinien der Schraubendrehung durch Gleichheit:

ein cf = 0,5 (ein D + ein d).

a cf =0,5(14°19’+28°25’)=42°44’×0,5=21°22’

Hilfsgrößen:

cos 2 21°22’ = 0,9321 2 = 0,8689; tg 21°22’=0,3882; sin2×21°22’=0,6748.

Der Verzögerungskoeffizient von Materialpartikeln in axialer Richtung gemäß der Gleichung ohne Berücksichtigung von Reibungskräften:

k 0 \u003d (H-h1) / H \u003d sin 2 a \u003d (pD-s1) / pD \u003d k in

unter Berücksichtigung von Reibungskräften:

k 0. T \u003d (H-h) / H \u003d sin 2 a + 0,5fsin2a \u003d (pD-s) / pD \u003d k in. T

Wenn das geformte oder gepresste Material plastisch-viskos ist und Adhäsion aufweist, dann wird als Reibungskoeffizient der innere Reibungskoeffizient genommen, der sich aus dem Zustand der Verbindung der Partikel untereinander bestimmt, wenn die Schichten des Materials sind geschert.

Somit kann die Bewegung von Produktpartikeln in der Schneckenvorrichtung durch den Verschiebungsfaktor berücksichtigt werden.

k \u003d 1 - k 0.T \u003d cos 2 a - 0,5 f sin 2a.

k 0 = 1-(0,8689 – 0,5 × 0,3 × 0,6748) = 0,2332

Das Biegemoment im Schraubengang entlang der Innenkontur, d.h. an der Welle nach Ausdruck (6):

Mi = PmaxD 2 /32 (1,9 – 0,7a –4 –1,2a –2 –5,21na)/(1,3 + 0,7a –2);

wobei a \u003d\u003d D / d das Verhältnis der Durchmesser ist, das praktisch im Bereich von 1,8 bis 3 liegt. Die höchste Spannung (es ist auch äquivalent):

s= ±6Mn/tb2;

Die Gewindegänge werden aus Stahl 10 hergestellt, für den die zulässige Biegespannung gleich der zulässigen Zugspannung gesetzt werden kann, d. h. 1300 × 10 5 N/m 2 .

Dann die Dicke der Schraubenspule aus der Formel:

s=±6Mn/tb2;

.

.

Annehmen

Die Fläche der inneren zylindrischen Oberfläche des Gerätekörpers bei einer Schrittlänge gemäß dem Ausdruck (8):

F B \u003d 3,14 × 0,34 (0,27-0,006) \u003d 0,2818 m. 2

Abhängigkeits-Sweeps von Helixlinien (9):

Die Oberfläche der Schraubenspule bei der Länge einer Stufe gemäß der Bedingung:

Fw = 1/4p(pDL-pdl+H 2 ln(D+2L)/(d+21));

wobei L und l die Entwicklung von Schraubenlinien sind, die den Durchmessern von Schraube und Welle entsprechen.

die den Betriebsbedingungen der Schnecke genügt.

Drehmoment bei drei Arbeitsumdrehungen der Schraube gemäß dem Ausdruck: Mcr =

0,131 n p max (D 3 – d 3 ) tgas;

Axialkraft

S \u003d 0 / 392n (D 2 -d 2) p max

wobei n die Anzahl der Arbeitsschritte der Schraube ist.

M cr \u003d 0,131 × 3,15 × 10 6 (0,34 3 -0,16 3) × 0,3882 \u003d 806 N × m,

S \u003d 0,392 × 3 × (0,34 2 -0,16 2) × 0,15 × 10 6 \u003d 6210 N.

In Kenntnis des Drehmoments auf die Schraubenwelle und der Axialkraft finden wir die entsprechenden Normal- und Schubspannungen:

wobei F die Querschnittsfläche der Schraubenwelle in m 2 ist; W p - polares Widerstandsmoment des Querschnitts der Schraubenwelle in m 3.

Die Vergleichsspannung nach der Theorie der größten Schubspannungen bestimmt sich nach der Formel:

und liegt innerhalb der zulässigen Spannung für das Schraubenwellenmaterial (St5-Stahl).

Wenn der Füllfaktor gleich eins ist, erhalten wir:

Jetzt bestimmen wir die Abmessungen des Werkstücks aus Windungen und deren Anzahl.

Die Schneckenlänge sei 3×0,27=0,81 m.

Spulenbreite je nach Abhängigkeit

b = 0,5 (0,34-0,16) = 0,09 m.

Der Winkel des Schnitts im Ringrohling gemäß dem Ausdruck:

a 0 \u003d 2p - (L - l) / b;

Die Länge der Schraube wird durch die Formel bestimmt:

L" = H"/sinaD; l" = H′ sinad ;(17)

![]()

Aus Formel (18) bestimmen wir weitere Parameter: D 0 = L "/p; d 0 = l"/p;

Die technologischen Berechnungen der Mischer umfassen die Bestimmung des Fassungsvermögens der Schüssel und des Behälters sowie der Motorleistung der Mischer.

Das Fassungsvermögen der Schüssel oder des Mischbehälters, wenn er als Reserve- oder Lagerbehälter verwendet wird, wird durch die Formel bestimmt

wobei M die Leistung des Mischers oder Rührers ist, m 3 / s; t ist die Dauer des Knet- oder Mischzyklus, s; a - Füllkoeffizient des Volumens der Schüssel mit Produkten.

V = 0,00096 × 210 × 0,6 –1 = 0,335 [m 3 ].

Motorleistung zum Mischer zum Mischen von teigigen und losen Massen (insbesondere Hackfleisch)

;(20)

;(20)

wobei z die Anzahl der Schaufeln dieses Typs ist; R ist der Widerstand, den eine Klinge erfährt, N; J ist die Geschwindigkeit des entsprechenden Messers, m/s.

Zum Mischen von teigartigen und losen Massen der Widerstand einer Klinge

P=Q×F, [H](21),

wobei Q der entsprechende spezifische Widerstand ist, N/m2; F ist die vordere Oberfläche der Klinge.

Laut Lapshin (für Hackfleisch):

Q \u003d Q 0 + aJ N / m 2 (22),

wo Q 0 - bedingter Anfangswiderstand, N / m 2; a ist ein konstanter Parameter in Abhängigkeit von der Art des Hackfleischs.

Für gehackte Brühwürste a \u003d 4000¸5000, Q 0 \u003d 4000¸8000 H / m 2

J = R × w = 0,171 × 24 = 4,1 m/s

F=

Q \u003d 15000 + 10000 × 4,1 \u003d 56000 H / m 2

P = 56000 × 0,09 = 5040 N

N= ![]()

Berechnung der Arbeitsparameter der Fleischmischschnecke. Bekannte Produktivitätsschraubenvorrichtung P = 0,85 kg/s, der innere Reibungskoeffizient des Produkts f = 0,3, die Dichte des Produkts r = 1041 kg/m 3 .

Der Außendurchmesser der Schraube D beträgt 140 mm und die Steigung

H \u003d 0,8 × 140 \u003d 112 mm.

Schneckenwellendurchmesser begrenzen

d pr \u003d (N / p) tgj \u003d (0,112 / 3,14) × 0,3 \u003d 0,0107 m \u003d 10,7 mm.

Nehmen wir den Durchmesser der Schraubenwelle gleich 60 mm (a = 2,3).

Spiralwinkel an der Außenseite der Schnecke und am Schaft je nach Abhängigkeit

ein D = arctg ; ein d = arctg ;

a D = arctg = 14°;

a d = arctg = 31°.

Der Mittelwert des Höhenwinkels der Schraubenlinien der Schraubenwindung durch Gleichheit

ein cf \u003d 0,5 (ein D + ein d) \u003d 0,5 (14 ° + 31 °) \u003d 22,5 °.

Hilfsgrößen sind

cos 2 22,5° = 0,854; tg 22,5 ° = 0,414; sin 2×22,5° = 0,707.

Der Verzögerungskoeffizient von Materialpartikeln in axialer Richtung gemäß der Gleichung

k 0 \u003d 1 - (cos 2 a cf - 0,5f sin 2a cf) \u003d 1 - (0,854 - 0,5 × 0,3 × 0,707) \u003d 0,252.

Das Biegemoment im Schraubengang entlang der Innenkontur, d.h. am Schaft durch Ausdruck

Die Gewindegänge werden aus Stahl 10 hergestellt, für den die zulässige Biegespannung gleich der zulässigen Zugspannung gesetzt werden kann, d. h. 125 × 10 6 Pa. Dann die Dicke der Schraubenspule aus der Formel

s und \u003d ± 6 M / d 2

Wir akzeptieren d = 4 mm.

Der Bereich der inneren zylindrischen Oberfläche des Gerätekörpers auf der Länge einer Stufe

F in \u003d pD (H - d) \u003d 3,14 × 0,14 (0,112 - 0,004) \u003d 0,0475 m 2.

Längen der Entwicklung von Schraubenlinien

l = ![]()

L= ![]()

l = ![]() = 0,219 m;

= 0,219 m;

L= ![]() = 0,454 m.

= 0,454 m.

Die Oberfläche der Schraubenwendel bei der Länge einer Stufe

F w = ![]()

F w = = 0,0133

m 2, die die Arbeitsbedingungen erfüllt, weil. F w< F в.

Drehmoment bei zwei Arbeitsumdrehungen der Schraube

M cr \u003d 0,131 n p max (D 3 - d 3) tg a vgl

M cr \u003d 0,131 × 2 × 0,2 × 10 6 (0,14 3 - 0,06 3) 0,414 \u003d 54,84 N × m.

Axialkraft

S \u003d 0,392 n (D 2 - d 2) p max

S \u003d 0,392 × 2 (0,14 2 - 0,06 2) 0,2 × 10 6 \u003d 2509 N.

Normal- und Schubspannungen der Welle

ss = S/F; t \u003d M cr / W p,

wobei F die Querschnittsfläche der Schraubenwelle ist, m 2; W p - polares Widerstandsmoment des Querschnitts der Schraubenwelle (W p » ,2 d 3).

s komprimieren = 2509 × 353,857 = 887827 Pa = 0,9 MPa.

t \u003d 54,84 × 23148 \u003d 1 269 444 \u003d 1,3 MPa.

Äquivalente Spannung

und liegt innerhalb der zulässigen Spannung für den Werkstoff der Schraubenwelle (Stahl St 5).

Wenn wir den Füllfaktor gleich Eins nehmen, erhalten wir aus der Gleichung die Winkelgeschwindigkeit der Schnecke

P \u003d 0,125 (D 2 - d 2) (H - d) (1 - K 0) ryw,

wobei d die Dicke der Schraubenwicklung in axialer Richtung entlang des Außendurchmessers ist, m; r ist die Dichte des Materials, kg/m 3 ; y ist der Füllfaktor des Windungszwischenraums; w ist die Winkelgeschwindigkeit der Schraube, rad/s.

0,85 \u003d 0,125 (0,14 2 - 0,06 2) (0,112 - 0,004) (1 - 0,252) 1041 W;

w = 5,06 s –1 (48 U/min).

Lassen Sie uns nun die Abmessungen der Windungsrohlinge und ihre Anzahl bestimmen. Die Schraubenlänge sei 6×112 = 672 mm.

Spulenbreite

b \u003d 0,5 (D - d) \u003d 0,04 m \u003d 40 mm.

Ausschnittwinkel im Ring - Werkstück

a 0 \u003d 2p - (L - l) / b \u003d 2 × 3,14 - (0,454 - 0,219) / 0,04 \u003d 0,405 rad \u003d 23 °.

Die Durchmesser der Ringe werden durch die Formeln bestimmt

![]() mm

mm

Bei der Herstellung eines Rings - eines Werkstücks ohne Winkelschnitt - wird es auf der Länge der Schraube angeordnet, die durch den Zustand bestimmt wird

Die Anzahl der Ringe - Zuschnitte ohne Eckausschnitt ist erforderlich

0,672 / 0,12 = 5,6 Stk.

Praktisch ist es notwendig, sechs Ringe herzustellen - Rohlinge

Literatur

1. Karmas E. Wursttechnologie / E. Karmas. - M.: Leicht- und Lebensmittelindustrie, 1981. - 256 p.

2. Rogov I.A. Allgemeine Technologie von Fleisch und Fleischprodukten / I.A. Rogov, A. G. Zabashta, G. P. Kazyulin. – M.: Agropromisdat, 2000. – 563 p.

3. Handbuch des Wurstproduktionstechnologen / I. A. Rogov, A. G. Zabashta, B. E. Gutnik und andere - M.: Kolos, 1993. - 431 p.

4. Pelejew A.I. Technologische Ausrüstung von Unternehmen der Fleischindustrie / A.I. Peleev. – M.: Agropromisdat, 1963. – 634 S.

5. Technologie von Fleisch und Fleischprodukten / L. T. Alekhina, A. S. Bolshakov et al.; Ed. I. A. Rogova. – M.: Agropromisdat, 1988. – 576 p.

6. Technologische Ausrüstung für Fleischverarbeitungsbetriebe / Ed. S. A. Bredichina. - M.: Agropromisdat, 2000, - 557 p.

MINISTERIUM FÜR LANDWIRTSCHAFT UND ERNÄHRUNG DER REPUBLIK BELARUS

BELARUSISCHE STAATLICHE AGRARISCHE TECHNISCHE UNIVERSITÄT

Abteilung ONIP

KURSPROJEKT

in der Disziplin „Maschinen, Apparate und Ausrüstungen für Verarbeitungs- und Lagerprozesse mit. X. Produkte"

zum Thema „Fleischzubereitungskomplex mit Berechnung eines Fleischmischers Typ L5-FMU-150“

Abgeschlossen von: Schüler des 4. Jahrgangs der 4. Gruppe

Domasevich T. D.

Leiter: Zweigstelle A. A.

AUFSATZ

Das Kursprojekt besteht aus Seiten Erläuterungen, einschließlich: Abbildungen, Tabellen.

STICHWORTE:

BEI Seminararbeit der Komplex zur Zubereitung von Fleisch wird berücksichtigt.

Das Funktionsprinzip eines Fleischmischers vom Typ L5-FMU-150 wird beschrieben.

Es wurde eine technologische Berechnung eines Fleischmischers vom Typ L5-FMU-150 durchgeführt.

INHALT

INHALT

Einführung …………………………………………………………………………………5

1 Stand der Technik und Literaturübersicht ………………………………….6

2 Beschreibung des Fleischzubereitungskomplexes …………………………..12

3 Das Funktionsprinzip des Fleischmischers Typ L5-FMU-150…………………..13

4 Betriebsvorschriften und Sicherheitsanforderungen…………….15

5 Abrechnungsteil

5.1 Technologische Berechnung…………………………………………………..16

5.2 Energieberechnung………………………………………………………….17

Fazit ………………………………………………………………………..19

Liste der verwendeten Quellen ………………………………………….

Bewerbungen …………………………………………………………………………

EINLEITUNG

EINLEITUNG

Mischen ist der Prozess, um homogene Systeme zu erhalten. Die Notwendigkeit zum Mischen entsteht in der Produktion, wenn es darum geht, thermische Prozesse zu intensivieren. Das Mischen kann der Haupt- und Begleitprozess sein.

Mischverfahren, die Wahl der Ausrüstung für ihre Durchführung werden durch den Zweck des Mischens und den Aggregatzustand der gemischten Medien bestimmt. Наиболее распространенные способы перемешивания - с помощью мешалок различных конструкций (механическое), сжатым воздухом, паром или инертным газом (пневматическое), с помощью сопел и насосов (циркуляционное), непрерывное перемешивание за счет тесного соприкосновения в потоке двух или более разнородных жидкостей (поточное) usw.

In der Fleischindustrie ist das mechanische Mischen am weitesten verbreitet. Es wird als Hauptprozess bei der Herstellung von Würsten, gehackten Konserven, Halbfabrikaten verwendet; als Begleitmaterial - bei der Herstellung von gepökelten und geräucherten Fleischprodukten, Speise- und technischen Fetten, Verarbeitung von Blut, Leim, Gelatine, Organpräparaten usw.

Zum Mischen werden Geräte mit periodischer und kontinuierlicher Wirkung verwendet. Die erste Gruppe umfasst Fleischmischer und die erste und zweite Gruppe - Fleischmischer. Der Mischvorgang in Fleischmischern und Fleischmischern findet sowohl in Kontakt mit Umgebungsluft (offen) als auch unter Verdünnung (Vakuum) statt.

1 Stand der Technik und Literaturübersicht

|

Mischen ist der mechanische Prozess der Bildung eines homogenen Produkts aus getrennten Teilen heterogener Produkte: Schüttgut, Flüssigkeit und Gas.

Das Mischen ist in der Fleischindustrie als Haupt- und Hilfsprodukt weit verbreitet technologische Prozesse. Zu den wichtigsten gehören:

Mischen von zwei oder mehr Komponenten, um eine bestimmte gemeinsame Konzentration im Gesamtvolumen zu erhalten.

Mischen von Produkten, um eine bestimmte Volumenkonsistenz zu erhalten.

I Kombiniertes Verfahren aus Mischen und Kneten.

Als Hilfsprozess dient das Mischen zur Intensivierung thermischer (Erhitzen, Abkühlen, Schmelzen) und Stofftransport (Versalzen) Prozesse.

In der Wurst- und Fleischverpackungsindustrie wird das Rohmaterial nach dem Mahlen mit den Zutaten der Rezepturen zu homogenen Systemen vermischt.Die Notwendigkeit dieses Vorgangs kann sich beim Mischen verschiedener Komponenten ergeben; zum Kneten von Rohstoffen bis zur gewünschten Konsistenz; bei der Herstellung von Emulsionen und Lösungen; um einen homogenen Zustand der Produkte für eine bestimmte Zeit sicherzustellen; in dem Fall, wenn es notwendig ist, Wärme- und Stoffübertragungsprozesse zu intensivieren.

Die Wahl des Mischverfahrens und der Ausrüstung zur Durchführung des Vorgangs wird durch den Zweck des Mischens und den Aggregatzustand der zu verarbeitenden Medien bestimmt. Es gibt folgende Arten des mechanischen Mischens - mit Mischern verschiedener Bauart; pneumatische Druckluft, Dampf oder Inertgas; zirkulieren - mit Pumpen-H-Düsen; Strömung Beim kontinuierlichen Mischen aufgrund der intensiven Wechselwirkung in der Strömung von zwei oder mehr unterschiedlichen Flüssigkeiten usw. In der Fleischindustrie am weitesten verbreitet? mechanisches Mischen als Haupt- (bei der Herstellung von Würsten, Hackfleischkonserven und Halbfabrikaten) oder als Begleitmaterial (bei der Herstellung von gepökelten und geräucherten Fleischprodukten, Speise- und technischen Fetten, Leim, Gelatine, Organpräparaten, Blutverarbeitung ) Betrieb.

Zum Mischen werden mechanische Mischer, Fleischmischer, Fleischmischer usw. verwendet.Die ersten beiden Maschinengruppen werden als Chargengeräte klassifiziert. Mischer können entweder kontinuierlich oder diskontinuierlich sein.

Zum Mischen werden mechanische Mischer, Fleischmischer, Fleischmischer usw. verwendet.Die ersten beiden Maschinengruppen werden als Chargengeräte klassifiziert. Mischer können entweder kontinuierlich oder diskontinuierlich sein.

Die Merkmale der gebrauchten Fleischmischer hängen mit der Gestaltung und Anordnung der Betätigungselemente (Klingen) des Mischers, der Produktentladeeinheiten und den Materialien, aus denen sie hergestellt sind, zusammen. Sie sind horizontal (Mulde) und vertikal (Tasse) Typen. Bei horizontalen Fleischmischern ist der Betätigungskörper (Mischkörper) auf einer horizontalen Welle und bei vertikalen auf einer vertikalen Welle befestigt. Bei letzteren wird der Mischkörper in die Schüssel abgesenkt und bei den horizontalen Fleischmischern gibt es eine oder zwei horizontale Wellen, auf denen sich die Mischkörper befinden. Diese Organe können Schrauben, Blätter oder Paddel sein, die auf einer rotierenden Welle montiert sind. Die bevorzugte Form des Mischkörpers von Fleischmischern sind, wie die Praxis gezeigt hat, Z-förmige Schaufeln.

Fleischmischer können mit stationären und abnehmbaren Trögen (Schüsseln) ausgestattet sein. Aus Fleischmischern mit stationären Wannen wird Hackfleisch durch Luken entladen, die sich im unteren Endteil der Wanne befinden, oder durch Umkippen und mit einem abnehmbaren Dickicht - nur durch Umkippen.

Die produktberührenden Teile aller Fleischmischer sind aus Edelstahl gefertigt. Rührflügel können massiv (Edelstahl) und zusammengesetzt sein, d. h. aus Edelstahl und polymeren Materialien (Fluoroplast usw.), die miteinander verbunden sind. Die Klingen können auch aus Stahl bestehen und mit lebensmittelechtem Zinn beschichtet sein.

Der Antriebsmechanismus der Fleischmischer ist elektrisch, mit Rückwärtsgang, der die Drehung der Mischflügel sowohl in der einen als auch in der anderen Richtung sicherstellt, und ohne Rückwärtsgang, d. h. die Flügel drehen sich nur in einer Richtung.

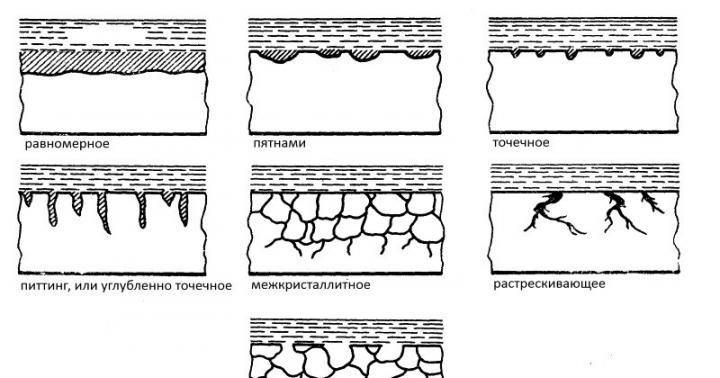

Abbildung 1 zeigt ein Diagramm von Rührwerken und Stellgliedern, die zum Mischen montiert sind.

Abbildung 1 zeigt ein Diagramm von Rührwerken und Stellgliedern, die zum Mischen montiert sind.

Abbildung 1 - Schema von Fleischmischern mit periodischer Aktion und Exekutivorganen (Klingen): a - ein Mischer mit spiralförmigen Klingen: 1 - Trog; 2, 3 - Klingen; 4-Welle; b - Spiralklinge: 1.2 - Zapfen; 3, 4-Blatt; 5,6,7 - Hebel; c - gegossene Klinge: / - Klinge; 2 - Buchse; 3-Welle; g - z-förmige Klinge: 1 - Klinge; 2 - Welle; e - Muldenkippschema: 7 - Mulde; 2, 3, 4 - Achsen; e - Mischer mit elliptischen Schaufeln: 1 - Trog; 2, 3 - Klingen: 4, 5 - Gänge; 6 Achsen; 7.8 - Wurmpaar; 9 Griff

Jeder Fleischmischer besteht aus einem Trog (Abb. 1, a), in dem zwei gegenläufige spiralförmige Klingen installiert sind, die von einer Welle angetrieben werden.

Schnecken- oder andere Klingen werden so ausgewählt, dass beim Drehen das Hackfleisch vom Rand zur Mitte geführt wird und unten die Strömung umgekehrt wird (Handkneten wird simuliert). Die Rotationsfrequenz der Klinge 3 auf der Serviceseite ist geringer (1,3-^ 2,0-mal) als die Rotationsfrequenz der Klinge 2. Schraubenblätter (Abb. 1, b) bestehen aus Ganzstahlguss mit Zapfen 7 und 2, die durch führende Hebel 5 und b mit den entlang einer Spirale gebogenen Blättern 3 und 4 verbunden sind.Hebel 7 (diametral) sichert die freien Enden der spiralförmigen Blätter. Diese Gestaltung der Schaufeln ist ziemlich schwierig zu gießen und zu verarbeiten. Zur Vereinfachung werden schräge Gussschaufeln aus Verbundwerkstoff (Abb. 1, c) vorgeschlagen, die mit einer auf der Welle montierten Spalthülse ausgestattet sind, oder Z-förmige Verbundschaufeln (Abb. 1, d) mit einer Einsatzwelle.

Bei Chargenmischern nimmt der Trog die gemischten Produkte auf und gibt sie ab. Beim Beladen nimmt Mulde 1 (Fig. 1, e) die unterste Position ein, sie wird durch Schwerkraft vom darüberliegenden Boden, manuell oder maschinell vom Boden des gleichen Stockwerks beladen. Beim Entladen in mobile Karren oder einen Trichter wird der Trog geneigt und die Entladeebene sollte sich in einer Höhe von 0,8 bis 0,9 m befinden. ); um Achse 3 bei hydraulischen und pneumatischen Kippern, wenn der Antrieb auf einer Seite der Mulde angeordnet ist, ist Achse 3 die Längsachse der Antriebswelle; um Achse 4 an mechanische Methoden Umkippen (Schrauben- und Kettenvorrichtungen, Schneckenpaar usw.). Die Konstruktion der Kippmechanismen ist so gewählt, dass beim Wenden der Mulde die Kupplung im Getriebe nicht gestört wird. Das rationellste für die mechanisierte Entladung ist das Kippen um die Achse 4, wenn die Be- und Entladeebenen gleich sind.

Bei Chargenmischern nimmt der Trog die gemischten Produkte auf und gibt sie ab. Beim Beladen nimmt Mulde 1 (Fig. 1, e) die unterste Position ein, sie wird durch Schwerkraft vom darüberliegenden Boden, manuell oder maschinell vom Boden des gleichen Stockwerks beladen. Beim Entladen in mobile Karren oder einen Trichter wird der Trog geneigt und die Entladeebene sollte sich in einer Höhe von 0,8 bis 0,9 m befinden. ); um Achse 3 bei hydraulischen und pneumatischen Kippern, wenn der Antrieb auf einer Seite der Mulde angeordnet ist, ist Achse 3 die Längsachse der Antriebswelle; um Achse 4 an mechanische Methoden Umkippen (Schrauben- und Kettenvorrichtungen, Schneckenpaar usw.). Die Konstruktion der Kippmechanismen ist so gewählt, dass beim Wenden der Mulde die Kupplung im Getriebe nicht gestört wird. Das rationellste für die mechanisierte Entladung ist das Kippen um die Achse 4, wenn die Be- und Entladeebenen gleich sind.

Rührwerke mit elliptischen Flügeln zum Kneten von Hackfleisch bestehen aus einem rotierenden Trog (Abb. 1, f), in dem gegenläufig rotierende Flügel montiert sind. Die Klinge 2 hat eine größere Größe, die Klinge 3 dreht sich darin. Ihre Gegenbewegung sorgt für einen scharfen Schnitt der Masse und sorgt für eine schnelle Durchmischung der Komponenten. Die Messer werden über Zahnräder angetrieben. Beim Umkippen dreht sich der Trog mit Hilfe eines Schneckenpaares und einer Handhabe um die Achse 6.

Fleischmischer offen intermittierend mit Muldenkippung haben ein Arbeitsvolumen von 0,15 und 0,34 m3.

Fleischmischer können mit offenen und verschlossenen Behältern sein. Letztere sind mit Vakuumpumpen ausgestattet. In solchen Fleischmischern ist die Qualität der erhaltenen Produkte höher als I, die darin verarbeiteten Rohstoffe haben die erforderliche Farbe und Konsistenz sowie eine geringe mikrobiologische Kontamination.

Zur gleichmäßigen Vermischung mehrerer Komponenten werden drei parallele Schnecken eingesetzt, die die Zufuhr unterschiedlicher Produkte zur vierten Mischschnecke dosiert. Bei Schneckenmischern kann die Steigung der Wendelfläche konstant und variabel sein.

Horizontale Mischvorrichtungen von Fleischmischern weisen zwei Wellen auf, die mit unterschiedlichen Winkelgeschwindigkeiten aufeinander zu rotieren. Auf die Wellen werden verschiedene Schaufeln (wendelförmig, Z-förmig, spiralförmig usw.) aufgesetzt. Position und Ausführung der Messer sind so gewählt, dass bei angehobenem Messer das Hackfleisch vom Rand zur Mitte geführt wird und bei abgesenktem Messer umgekehrt. Von den beiden rotierenden Schaufeln hat die führende eine Winkelgeschwindigkeit, die 1,3 ... 2-mal geringer ist als die angetriebene. Der Fleischmischer wird von der Seite des langsam laufenden Messers bedient.

|

Paddelmischer ähneln Schneckenmischern, bei denen die spiralförmige Oberfläche durch schräge Schaufeln ersetzt wird. Diese Schaufeln auf der Welle bilden eine diskontinuierliche Oberfläche, die die Masse nicht nur durchmischt, sondern auch entlang der Wellenachse verschiebt. Schräg angeordnete Klingen können die Form eines Rechtecks oder eines Trapezes haben und sich von der Mitte der Welle aus erstrecken. Im Querschnitt stehen die Schaufeln in einem Winkel von 120° zueinander.

Spiralmischer werden zum Mischen verschiedener Komponenten von Hackfleisch verwendet. Eine Spirale ist ein spiralförmiger Streifen mit rechteckigem Querschnitt, der auf einer Welle freitragend ist oder am gegenüberliegenden Ende Stützachsen hat. Die Befestigung an der Welle erfolgt starr mit einer Klemmverbindung. Die Spiralen werden in die Rinnen der Schüssel gelegt, die eins bis drei sein können.

Mixer mit Z-förmigen und spiralförmigen Klingen werden am häufigsten in Fleischmischern verwendet. Die Praxis hat die Machbarkeit ihrer Verwendung gezeigt, sie erzielen den vollständigsten Mischeffekt mit einer relativ einfachen Konstruktion. Das Blatt kann in Form eines Abschnitts eines gebogenen Z-förmigen Streifens oder in Form eines Segels hergestellt werden. In einigen Fällen kann es eine Steckwelle haben.

Der erforderliche technologische Effekt des Vorgangs des Mischens von Fleischrohstoffen hängt in erster Linie von den Konstruktionsmerkmalen und der Art der Fleischmischer ab. Je nach Standort der Arbeitsgremien werden sie in vertikal und horizontal unterteilt.

Fleischmischer der ersten Art haben eine Mischvorrichtung! auf einer vertikalen Welle befestigt, die in die Schüssel abgesenkt wird; für Fleischmischer des zweiten Typs - eine oder zwei horizontale Wellen, auf denen die Mischarbeitskörper befestigt sind. Letztere können Schrauben, Klingen oder Paddel sein.

Bei einem Zwei-Wellen-Mischsystem rotieren die Wellen mit gleicher oder unterschiedlicher Geschwindigkeit aufeinander zu.

Bei einem Zwei-Wellen-Mischsystem rotieren die Wellen mit gleicher oder unterschiedlicher Geschwindigkeit aufeinander zu.

2 Beschreibung des Fleischzubereitungskomplexes

2 Beschreibung des Fleischzubereitungskomplexes

Der Komplex der Hackfleischzubereitung A1-FLV (Abb. 2) besteht aus der FLV / 5-Einheit zum Mischen und Feinmahlen von Hackfleisch, zu der auch Mischer gehören

und Häcksler 5; Lift 2; Hackfleischpumpe 3; Nitritspender 4; Energieversorgungsbunker 7; Kühlspender 8; Kontroll- und Vorstand 9; relaiskinetischer Schild 10.

Gereifte Rohstoffe (Rind, Schwein) aus der Pökel- und Reiferei werden in Bodenwagen zu Aufzügen transportiert, mit deren Hilfe sie von den Wagen in die Aufnahmetrichter der entsprechenden Hackpumpen entladen werden. Die Füllpumpen transportieren die Rohstoffe abwechselnd zum Wägetrichter, wo die erforderliche Portion automatisch gewogen wird, sowie in den Knettrog des Mischers, wo die erforderliche Menge an kaltem Wasser (t = 1 ... 2 C) entladen wird. Blutserum (t \u003d 1), eine Nitritlösung (t E16 ...! 8 C). Die Zugabe von Scherbeneis, Schüttgutkomponenten erfolgt manuell.

Nach dem Mischen der Rohstoffe mit den Komponenten für 3 Minuten wird das fertige Produkt von der Mischpumpe durch die Fleischleitung zum Wolf „mit kontinuierlicher Wirkung“ zum weiteren Zerkleinern des Hackfleischs geleitet. Von dort wird das Hackfleisch entlang des Fleisches geschickt Rohrleitung zum Bodenwagen (bei der Entwicklung strukturloser Wurstwaren).

Lieferumfang

Im Lieferumfang des Fleischzubereitungsgeräts A1-FLV/5 sind enthalten:

Einheit A1-FLV/5 zum Mischen und Feinzerkleinern von Hackfleisch.

Zusammengesetzt aus:

A1-FLV/2 Mischer, Stk…………………..1

Aktenvernichter A1-FKE/3, Stück…………..…..1

K6-FPZ-1, Stck. . ……………………………eines

Pumpenfüllung A1-FLB/3, Stück…………1

Nitrat A1-FLV/4, Stk ………..1

Wiegebehälter A1-FLB/2, Stk……………1

Spender A1-FLV/3, Stck. . . . ... …………….eines

Steuerplatine A1-FLB/4-02, Stck. . . ……eines

Rohrleitung, Stück ………………………..… 3

Betriebsdokumentation, Kopie…….1

3 Das Funktionsprinzip des Fleischmischers Typ L5-FMU-150

3 Das Funktionsprinzip des Fleischmischers Typ L5-FMU-150

Je nach Entlademethode werden Fleischmischer in Maschinen mit rotierendem, kippbarem und feststehendem Behälter unterteilt. Sie werden manuell oder maschinell geladen. Im letzteren Fall sind die Fleischmischer mit speziellen Hebe-Kippern für Transportwagen ausgestattet.

Fleischmischer können mit offenen und verschlossenen Behältern sein. Letztere sind mit Vakuumpumpen ausgestattet. In solchen Fleischmischern ist die Qualität der erhaltenen Produkte höher - die darin verarbeiteten Rohstoffe haben die erforderliche Farbe und Konsistenz sowie eine geringe mikrobiologische Kontamination.

Der Fleischmischer L5-FMU-150 hat das einfachste Gerät und Funktionsprinzip, das für diese Gruppe von technologischen Geräten typisch ist. Aufgrund seiner technischen Eigenschaften gehört es zur Gruppe der Geräte mittlerer Leistung, was seinen Einsatz sowohl in kleinen Verarbeitungsbetrieben als auch in städtischen Fleischverarbeitungsbetrieben impliziert.

Der Fleischmischer L5-FMU-150 (Abb. 2) besteht aus einem Rahmen, einem Behälter zum Kneten von Hackfleisch, in dem sich zwei Schnecken in Form einer Spirale gegeneinander drehen, einem Schneckenantrieb und einem Lademechanismus.

Der Fleischmischer L5-FMU-150 (Abb. 2) besteht aus einem Rahmen, einem Behälter zum Kneten von Hackfleisch, in dem sich zwei Schnecken in Form einer Spirale gegeneinander drehen, einem Schneckenantrieb und einem Lademechanismus.

Das Bett ist ein gusseiserner Sockel, der mit schnell lösbaren Verkleidungsplatten bedeckt ist.

Der Behälter zum Kneten von Hackfleisch (Dezha) aus Edelstahl ist oben mit zwei Gitterdeckeln verschlossen. Die Schnecken werden von einem Elektromotor über ein speziell konstruiertes Schneckengetriebe angetrieben.

Der Lademechanismus besteht aus einem Wagen, der für den Transport der Rohstoffe zum Fleischmischer bestimmt ist, und einer im Rahmen montierten Vorrichtung zum Umkippen. Die Kippvorrichtung ist ein System von Hebeln, die durch ein spezielles Schneckengetriebe mit einem separaten Elektromotor verschoben werden.Das fertige Produkt wird durch Luken am Boden des Betts entladen. Sie werden manuell geöffnet, indem das Schwungrad im Uhrzeigersinn gedreht wird. Um das Mischen von Hackfleisch zu beschleunigen, ist eine Drehrichtungsumkehr der Schnecken vorgesehen, die über zwei Tasten auf dem Bedienfeld ausgeführt wird.

Technische Spezifikationen

Produktivität, kg/h. . . , 1000

Muldeninhalt (geometrisch), m3 ................ 0,15

Belastungsfaktor ..., 0,5-0,8

Zyklusdauer, min. . . . . . 3-4

Höhe von der Basis des Fleischmischers, mm:

Muldenränder ........ 1215

Entladung. . . ......, 690

Gesamtabmessungen (mit Lademechanismus), mm .......... 2350X965X1245

Gewicht (mit Lademechanismus), kg. . 990

Der Fleischmischer besteht aus einem Rahmen, einem Knettrog, einem Schneckenantrieb, einem Lademechanismus, einer Abdeckung, einer Schiebevorrichtung und einer elektrischen Ausrüstung.

Hackfleisch wird mit Schnecken in einem Trog gemischt, der mit zwei Schutzgitterdeckeln verschlossen ist.

6.1 Nutzungsregeln und Sicherheitsanforderungen

6.1 Nutzungsregeln und Sicherheitsanforderungen

Personen, die mit Arbeiten an der Maschine beauftragt sind, müssen mit deren Gerät vertraut sein, die Wartungs- und Betriebsvorschriften kennen und eine Sicherheitsschulung durchlaufen haben.

Stellen Sie vor Inbetriebnahme der Rührwerke und Mischer sicher, dass keine Gefahr für das Bedienpersonal besteht.

Die Antriebe der ausführenden Organe (Messer, Schrauben) und das Umkippen des Trogs müssen einen zuverlässigen Zaun haben. Fleischmischer mit Kippmulde müssen eine Vorrichtung haben, die sie in jeder Position sicher fixiert. Fleischmischer und Fleischmischer mit Endentladung an den Luken zum Entladen von Hackfleisch sind mit Gittern versehen, die mit der Startvorrichtung verriegelt sind und die Möglichkeit ausschließen, dass die Hände des Arbeiters in den Rotationsbereich der Schnecken gelangen. Deckel auf Luken müssen mit Gummidichtungen versehen sein und mit einem speziellen Griff gegen die Wand gedrückt werden. Hackfleisch aus der Mulde des Fleischmischers nur mit rotierenden Schaufeln bei senkrecht stehender Mulde und geschlossener Rostabdeckung entladen, wobei zwischen Mulde und Rost ein fester Spalt für den freien Durchtritt des Hackfleisches verbleibt.

Es ist verboten, das Sicherheitsgitter zu öffnen, indem Sie Ihre Hände hindurchstecken, Hackfleisch manuell zu entladen, bis die Klingen des Fleischmischers vollständig zum Stillstand gekommen sind. Es ist auch verboten, Rohstoffe in den Fleischmischer zu laden und hinzuzufügen, wenn sich die Klingen drehen. Sie können die Richtung der Messer erst ändern, nachdem sie vollständig zum Stillstand gekommen sind. Der Fleischersteller hat kein Recht, die eingeschaltete Maschine unbeaufsichtigt zu lassen.

Es ist notwendig, die Arbeitsplätze sauber zu halten, um die Ansammlung von Abfällen um sie herum zu verhindern.

|

5 Technologische Berechnung

Begründung von Design und kinematischen Parametern von Fleischmischern

Der mechanische Prozess des Mischens von Produkten ist ziemlich energieintensiv und zeitaufwändig, daher jede rationale Reduzierung Stückkosten Energie und Dauer des Prozesses sollten sowohl in den Betriebsbedingungen als auch in der Planungs- und Bauphase verwendet werden.

Die Möglichkeit, den Prozess des mechanischen Mischens zu intensivieren, indem die Rotationsfrequenz der Arbeitskörper erhöht, die Konfiguration der Schaufeln geändert, die Kapazität des Mischtanks verringert, Wellenbrecher, Reflektoren usw. eingeführt werden, wurde festgestellt.

Es ist bekannt, dass bei Fleischmischern mit Flügeln die Mischdauer umgekehrt proportional zum Volumen der Arbeitskammer ist und die Mischqualität von der Art der Installation der Flügel an der Arbeitswelle abhängt.

Wenn also die Klinge senkrecht zu ihrer Bewegungsrichtung installiert ist, vermischt sich die Masse fast nicht, da die Partikel des Produkts, die auf dem Pfad der Klinge angetroffen werden, beim Auftreffen in verschiedene Richtungen abgestoßen werden: unter der Wirkung der Zentrifuge Kraft - hauptsächlich horizontal, unter dem Einfluss der Schwerkraft - vertikal nach unten.

Wenn das Messer in einem bestimmten Winkel zu seiner Bewegungsrichtung eingestellt wird, entstehen auch vertikale Strömungen des Produkts, deren Richtung vom Winkel p des Messers abhängt. Bei einem Neigungswinkel größer 90° werden auf das I-Blatt auftreffende Partikel nach oben reflektiert, bei einem Neigungswinkel kleiner 90° I nach unten.

Indem das Rührwerk mit mehreren Schaufelpaaren mit Neigung und unterschiedlichen Seiten versehen wird, können Querströmungen erzeugt und somit eine intensive Durchmischung durchgeführt werden. Die Rotationsgeschwindigkeit der Messer wird unter der Bedingung gewählt, dass die Zentrifugalkraft des Produkts ihr Gewicht nicht überschreiten sollte:

wobei n die Rotationsgeschwindigkeit der Schaufeln ist, s""; R - Rotationsradius der Klingen, m;

Kpr - Rutschkoeffizient von Produktpartikeln relativ zu den Schaufeln, 0,4-0,5.

Bestimmung der Leistung von Fleischmischern

Die Produktivität von Chargen-Fleischmischern wird durch die Rezeptur bestimmt  :

:

wobei V das Volumen der Arbeitskammer ist, m3; - Schüttmasse Hackfleisch, kg/m3; - jeweils der Zeitpunkt der Verladung, Bearbeitung und Entladung, s.

Die Verarbeitungszeit für eine Portion Hackfleisch in 8-10 kg beträgt 80-100 s.

wobei c der Abstand zwischen der Innenfläche der Arbeitskammer und der Klinge ist, c 12-3 mm; / - Länge der Arbeitskammer, m.

Bestimmung der Leistung des Elektromotors von Fleischmischern

Die Leistung des Elektromotors der Fleischmischer kann durch die Formel bestimmt werden:

wobei P die Kraft ist, die erforderlich ist, um den durch Hackfleisch verursachten Widerstand zu überwinden, N; o - die Geschwindigkeit der Translationsbewegung des Produkts entlang der r-Achse. Beim Mischen von Hackfleisch mit einer Bewegungsgeschwindigkeit des Messers I im Bereich von 0,3 bis 1,5 m / s kann die Kraft P durch die Formel bestimmt werden wobei a der Widerstand gegen das Überwiegen einer Klinge ist, Pa; Ш - us|®vga[anfänglicher Widerstand einer Klinge, Pa; a - konstanter Dampf< а - 4800-4600 при <т0 = 4-6 Па; F - площадь лопасти, м2; z - количество лопаете:" установленных в одном ряду. Die Geschwindigkeit der axialen Verschiebung des Produkts durch eine mit konstanter Winkelgeschwindigkeit rotierende Klinge wird unter Berücksichtigung der Reibung des Produkts an den Arbeitskörpern und des Fehlens von Führungen gemäß der Formel bestimmt wobei a der Neigungswinkel des Messers zur Achse der Antriebswelle ist; r - Rotationsradius der Klinge, m; / - Reibungskoeffizient. Der Koeffizient y/ wird durch das Verhältnis bestimmt wobei b die Breite der Klinge ist. Aus Formel (9) ist ersichtlich, dass sie von der Messerbreite abhängt. Wenn die Klinge konstant ist, dann nimmt sie mit zunehmendem Radius zu. Für m wobei die Klingenbreite gleich dem Radius ist Durchschnittliche Translationsgeschwindigkeit des Produkts entlang der Maschenachse< определяется по формуле

Durchschnittliche Translationsgeschwindigkeit des Produkts entlang der Maschenachse< определяется по формуле